弊社では、Formula1をはじめとした各種レース車両クラッシュストラクチャや、量産車量のクラッシュボックス、バンパーレインフォース、サイドシルなどの最適化を受託開発しています。

今回のクラッシュボックス最適化事例では、どんな方法で開発しているのかを少しだけお見せします。

クラッシュボックスは様々な要求を求められますが、その中でも「適切に衝突エネルギーを吸収する」ことが主目的であり、設計が非常に難しい部品です。

強すぎてもダメ、弱すぎてもダメ、という部品です。

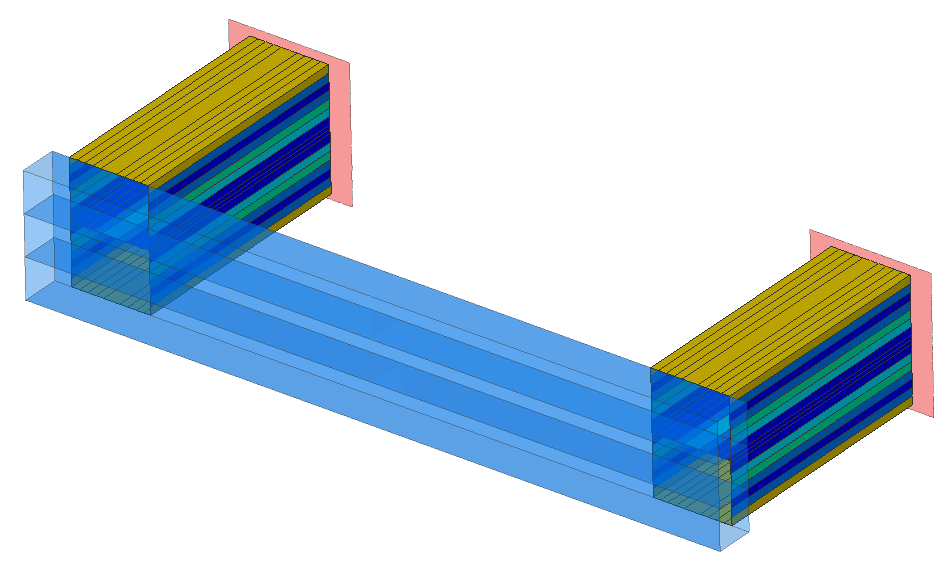

まずはベースラインとなるモデルを用意してみました。バンパーレインフォースとクラッシュボックスは、板厚4mmの7000系のアルミです。(この材料モデルは同定済みのカードです)

非表示にしていますが、質量付きの剛体平面インパクターを初速度50km/hで衝突させています。

一般的にクラッシュボックスの最適化はクラッシュボックス単体で実施しますが、とある都合によりバンパーレインフォース付きの左右対称モデルです。

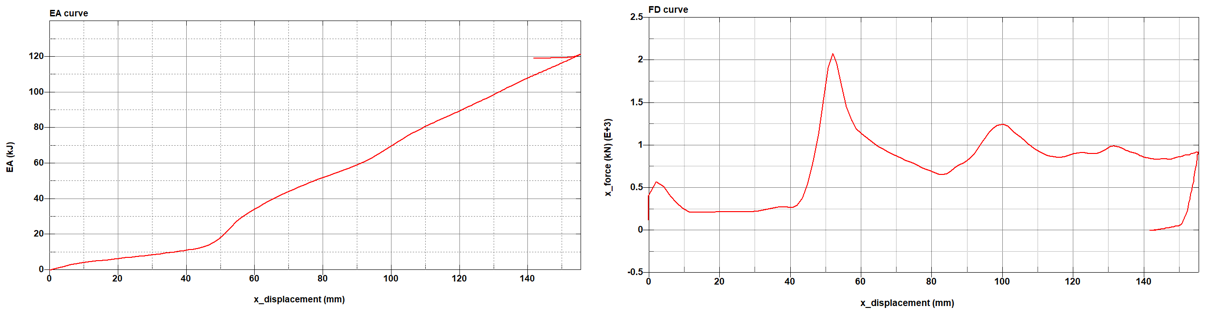

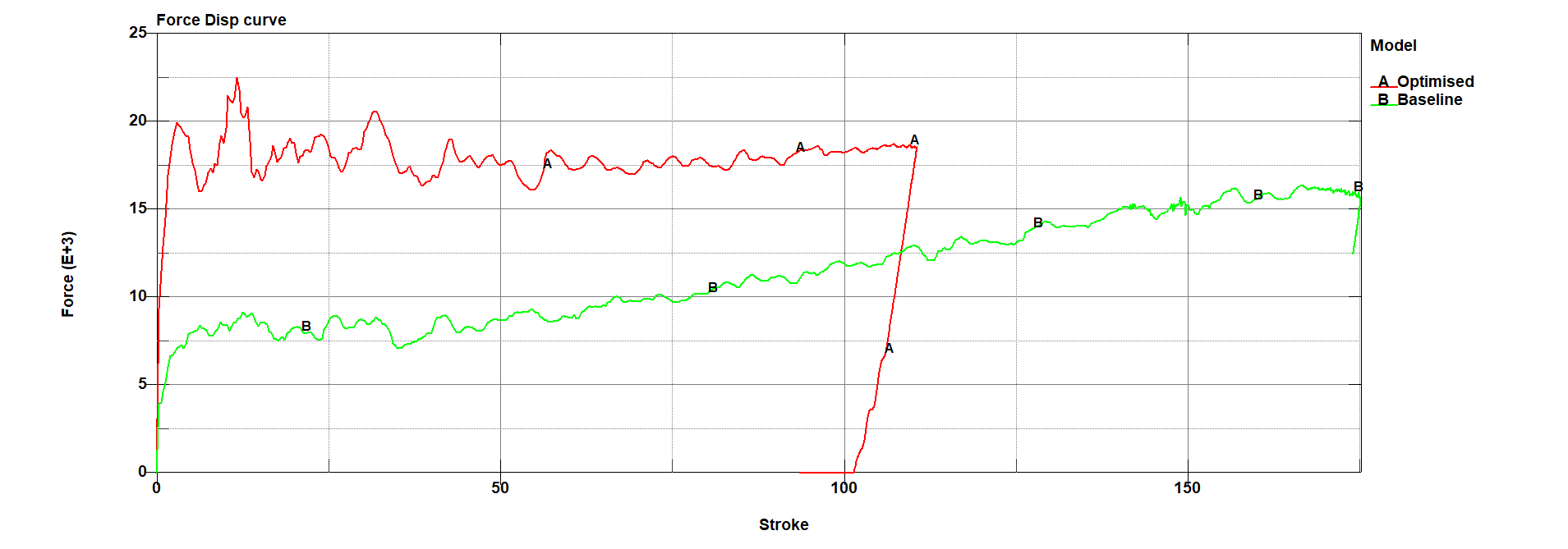

結果は御覧のとおり、ストロークが不足しているため軸圧縮荷重(ここではSPC Force)が高い印象です。

40mmストロークまではバンパーレインフォースの潰れによる低い軸圧縮荷重、その直後に軸圧縮荷重のスパイクが見られます。これはビード等のイニシエータが無いことに起因しているため、ここではそのあと(60mmストローク以降)の軸圧縮荷重に注目します。

1000kN前後の軸圧縮荷重が見られ、サイドメンバーが先に座屈してしまう可能性があります。(ということにしておきましょう)

なお、量産車ではこのように真直ぐ一定の断面が取れなかったり、バンパーレインフォースの都合だったり、周辺部品取付の都合だったりで軸圧縮荷重が乱高下している状態からの最適化になることもあります。

では、ここから、ストロークを増やしつつ・EA量はキープしつつ・荷重を下げつつ・軽量化していきます。

参考として、このベースラインモデルは8コアで13分程度の計算でした。

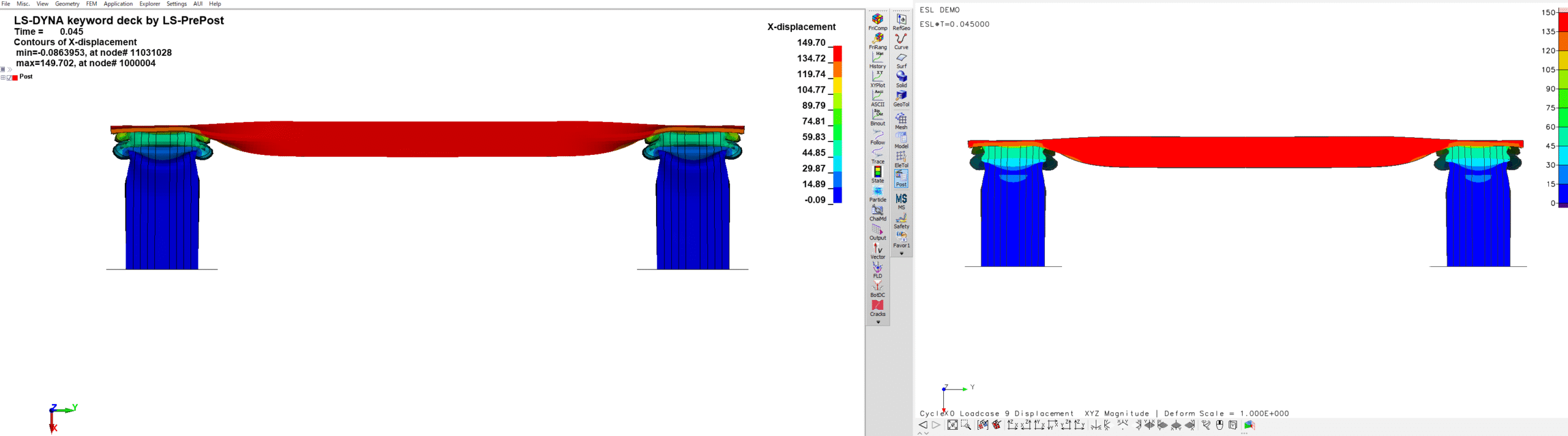

LS-DynaのモデルをGenesisで計算するためにモデルをインポートします。弊社製のソフトでインポートができます。LS-Dynaの結果をLoadcaseに指定して、Genesisで計算したところです。計算時間は1分程度です。モデルセットアップは5分程度でした。

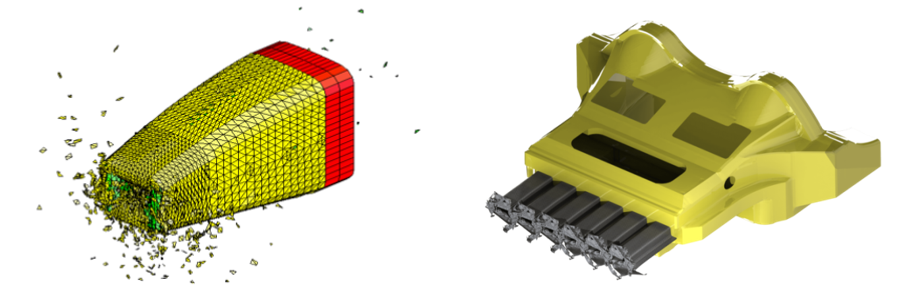

潰れ切り直後の変形を比較し、全く同じように変形していることが確認できます。(左がLS-Dyna計算結果、右がGenesis計算結果)ここで使用している最適化ソフトは、Genesis+ESL-Dyna(Genesis用非線形課題最適化アドイン)になります。

最適化の設定は、

- 変形量250mm

- 押出成形可能であること

- 板厚は1.5mm~4.0mmまで

- できるだけ軽く

とだけ設定しました。製品開発では、最大軸圧縮力・EA量・前端から徐々に潰れるように・・・など、他にも様々な条件を設定することが多いです。

押出成形の製造要件を考慮して、板厚の徐変具合・板厚比などもコントロール可能です。板金の場合は、入手可能な板厚だけを使用する、などでしょうか。

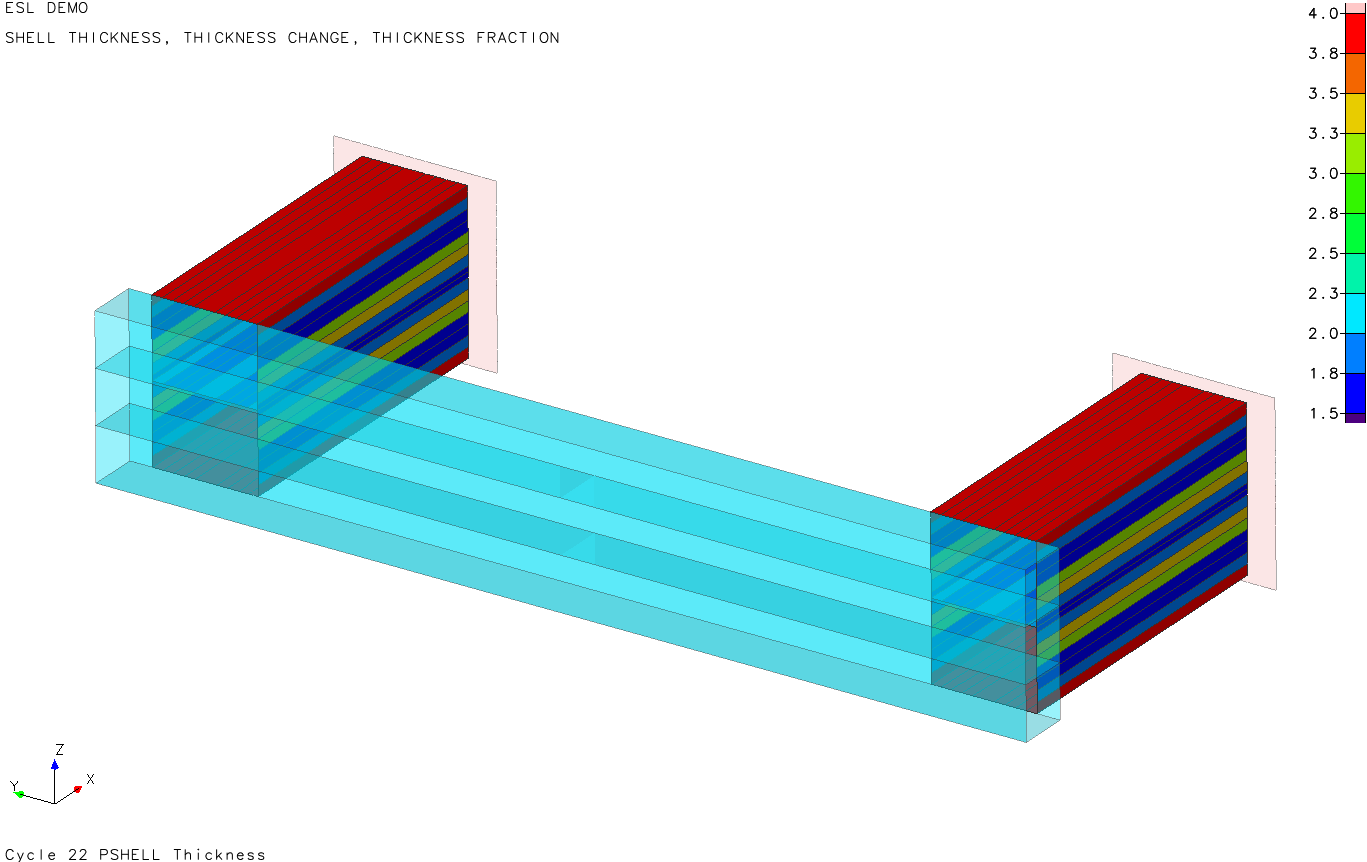

こちらが最適化した後の板厚分布です。制約通りに1.5~4mmの間に収まっています。

最適化計算にかかった時間は約2時間でした。「Genesisによる最適化⇔LS-Dynaでの確認解析」を自動で繰り返しており、LS-Dynaの総計算回数は8回でした。

なお、ジョブ投入後は作業不要なのでほったらかしでOKです。仮にLS-Dynaの計算時間が1時間/回だとすると、8~9時間程度の最適化計算になります。

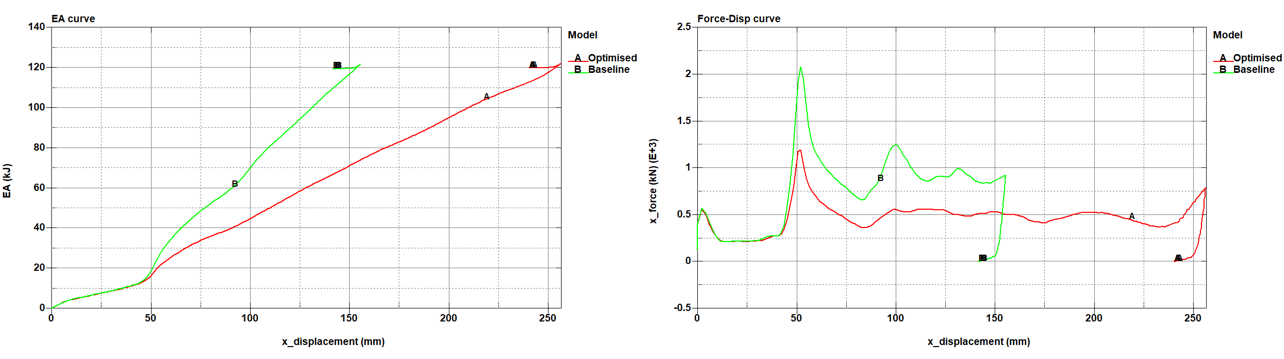

こちらが最適化後の板厚で最終計算された結果です。明らかに初期状態よりも変形量が増え、適切な設計になっているように見えます。

EA量と荷重-ストロークをグラフで比較してみます。(緑:最適化前、赤:最適化後)ストロークが増えたことにより、50mmストローク以降の軸圧縮荷重が大きく低減できていることがわかります。制約条件として入力した「250mm」では少しだけ多かったのかストローク最後で荷重が上がってしまっていますが、概ね良好な結果が得られたと言えるでしょう。

単純形状のクラッシュボックスでは、単純形状の軸圧縮は最適化を使用せずともそこまで難しい課題ではありませんが、複数個所にバリアが当たるバンパーレインフォースやサイドシルだったらどうでしょうか?

また、一定肉厚の押出しであればパラメータースタディから求めることができますが、今回の最適化のように肉厚に自由度がある場合はなかなかパラメータースタディでは軽量化することが難しいと思います。実験計画法(DOE)のような最適化では、非常に時間がかかってしまうため度重なる形状変更に追いつくことができません。

簡単に、早く計算できるということは様々なアイデアを試しやすくなるため、新規構造の開発にもとても役立っています。

以下では、別形状のバンパーレインフォースを同様の手法で最適化した例をご紹介します。侵入量を低減しつつ、荷重を上げることに成功しています。

ここでは紹介できませんが、サイドシルの最適化では押出断面形状の決定から肉厚の決定まで、全て最適化を使用して開発した事例があります。

金属だけでなく、CFRPなどの複合材での開発も可能です。今まで量産車向けCFRP製のクラッシュボックスや、レース車両向けのクラッシュストラクチャーの開発を受託しています。

【今回の最適化手法を使用した開発実績】

大変形(座屈を含む)を伴う、非線形領域の性能確保が必要なもの。

- クラッシュボックス

- バンパーレインフォース

- サイドシル

- ドアビーム

- ルーフ強度 など

【今回の最適化手法が使えない課題】

LS-Dyna特有の課題。以下のような課題ではDOE、MDOを使用して最適化する必要があります。

- ダミー障害値コントロール

- 爆発

- 飛来物 など