~ トポロジー最適化って使いづらくないですか? ~

今回の事例では、トポロジー最適化を製品開発に活かしてみよう。というテーマです。

いきなりですが、トポロジー最適化を製品開発で活用できないこと、多くないでしょうか?

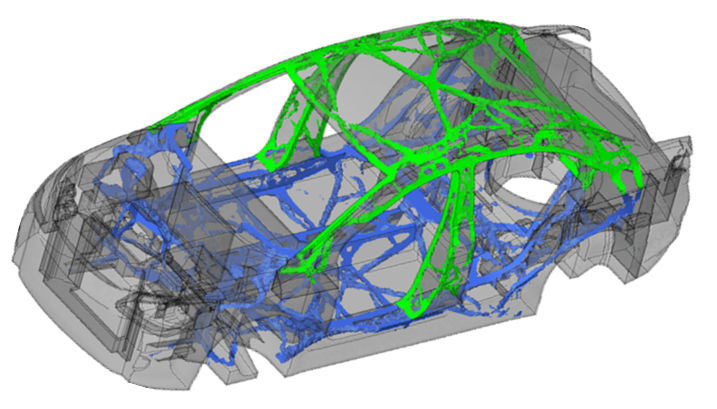

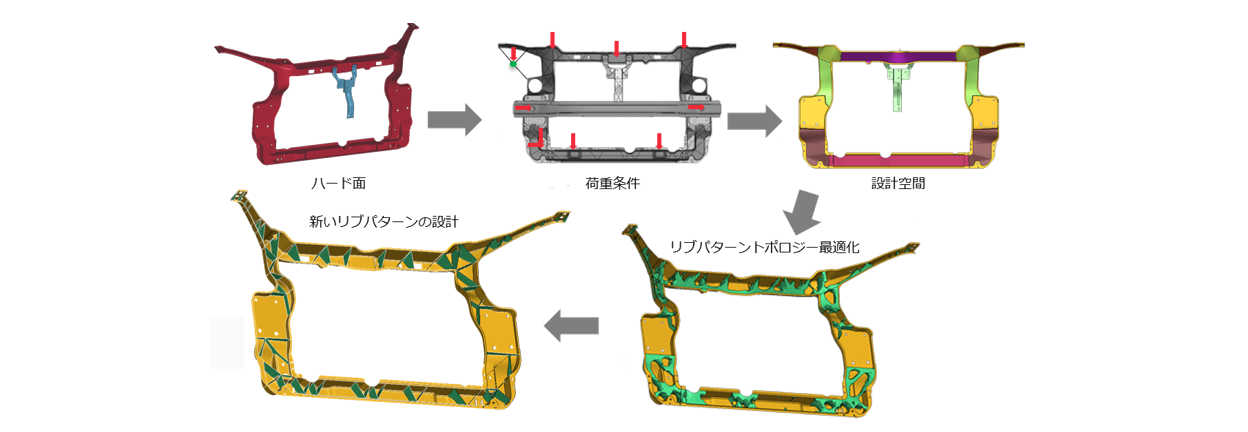

こちらはBIWをトポロジー最適化した結果です。この結果を提出したらボディ設計者は発狂すること間違いないでしょう。板金で作ると言っているのにこれを「最適化結果です」と言われたら・・・。

製品開発のほとんどの場合、既存製品や試作品があり、そこから改善していくことが多いと思います。そのため、いきなり完全新規形状になってしまうトポロジー最適化はなかなか活用しづらいなぁというのが本音です。

でも、板厚最適化や形状最適化は、主要なロードパスを改善するほど変化させられないため、基本骨格は今までのノウハウに頼り切り、ということが多い印象です。

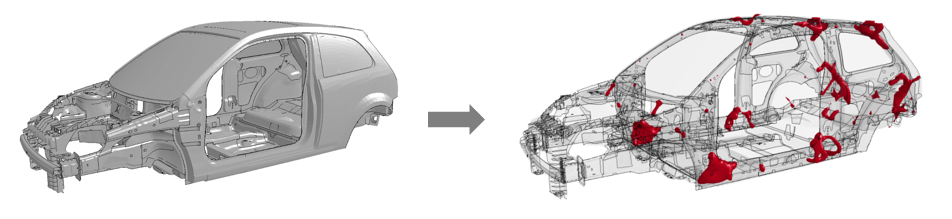

では、以下の図のようにトポロジー最適化を使用して、既存製品や試作品に対して『補強すべき部分』が簡単に見えたらどうでしょうか?

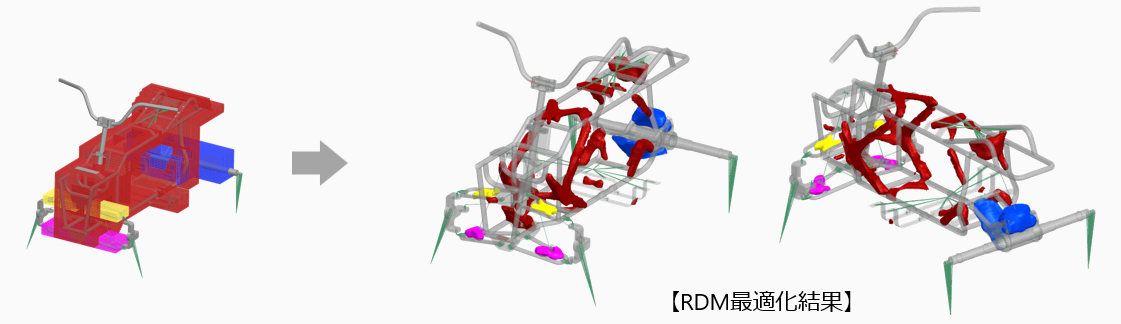

上図のトポロジー最適化結果では、既存製品(ボディシェル)に対して、新しい要求性能を満足させるために補強すべき部分がトポロジー最適化により補強されています。ロードパスを改善すべき部分や、接合剛性が低い部分が明確化され、どこをどのように設計変更すべきかが簡単に理解できるようになります。この最適化手法をGRMではReinforcement Derivation Method最適化(RDM®最適化)と呼んでいます。

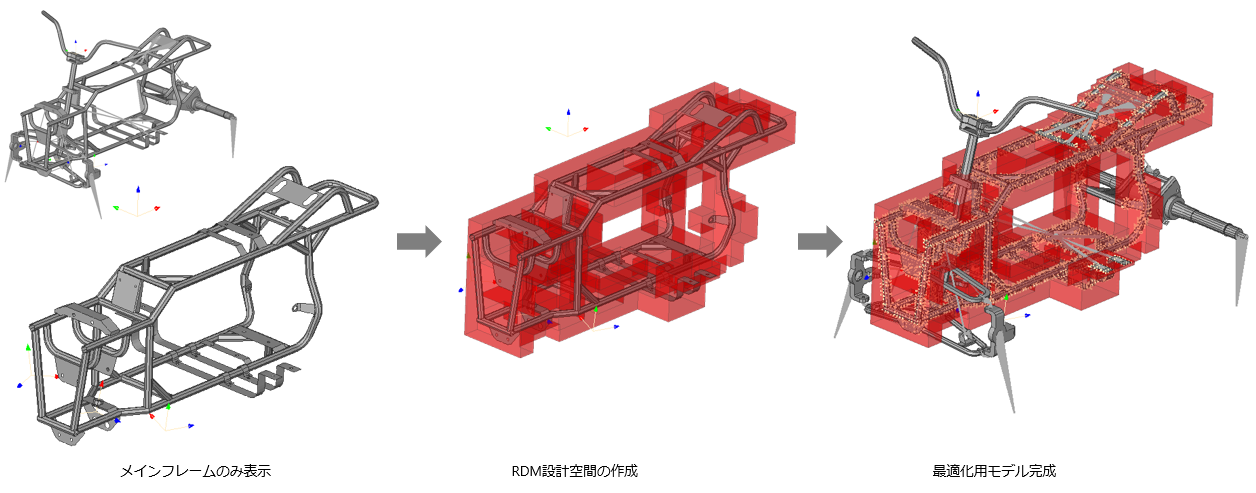

ここからは、ATVのフレームを使用してRDM最適化による製品開発の流れを見てみましょう。

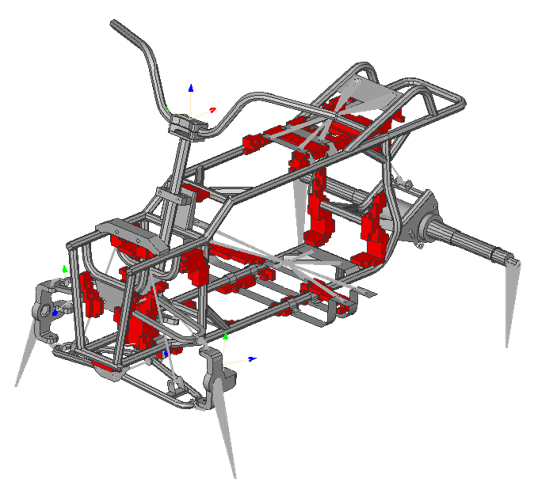

まずはベースラインとして用意された、必要最小限の構成で設計されたフレームを用意します。パッケージング上必要な搭載部品が載せられるだけの華奢なフレームです。

設計者は強度・剛性を気にしなくていいため非常に少ない工数で3Dデータ化することができます。

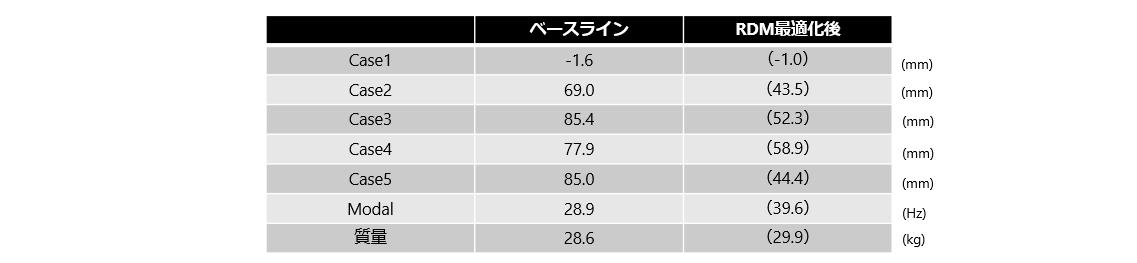

荷重条件は路面入力5条件+固有値解析の合計6条件としました。

早速、RDM最適化のための設計空間を作成します。RDMで補強したいサブアセンブリを表示し、RDM設計空間が自動的に作成されます。設計空間を作成する方法はいくつかありますが、今回は搭載部品や可動部を避けるだけのシンプルなモデルにしています。設計空間と既存製品メッシュの接合や、設計空間に与える材料プロパティにはちょっとしたノウハウがあり、BIWのような大規模なものからダイカスト製品まで様々な構造体に対応しています。

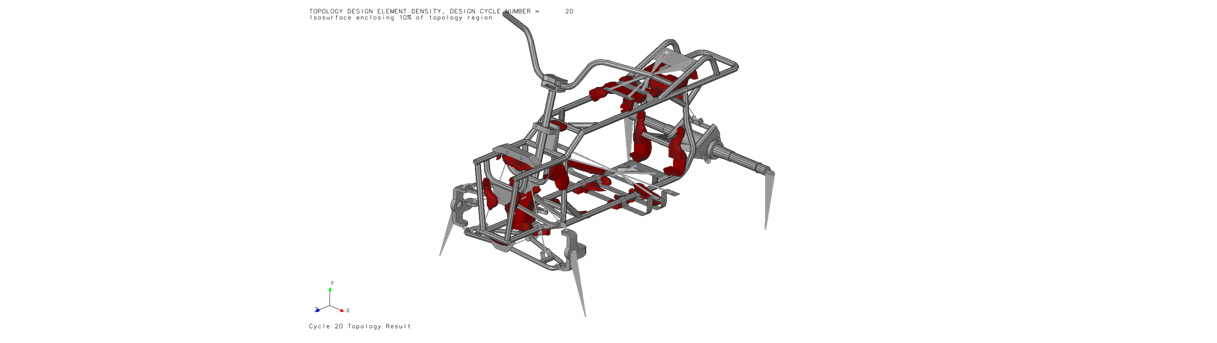

こちらがRDM最適化結果となります。今回は質量を制限して、その中で最大の剛性になるように最適化しています。

その他にも、目標性能となる剛性を満足させる最軽量の補強、など色々な指定をすることができます。

RDM最適化後モデルでは、少ない質量アップで剛性を大きくアップできたことがわかります。

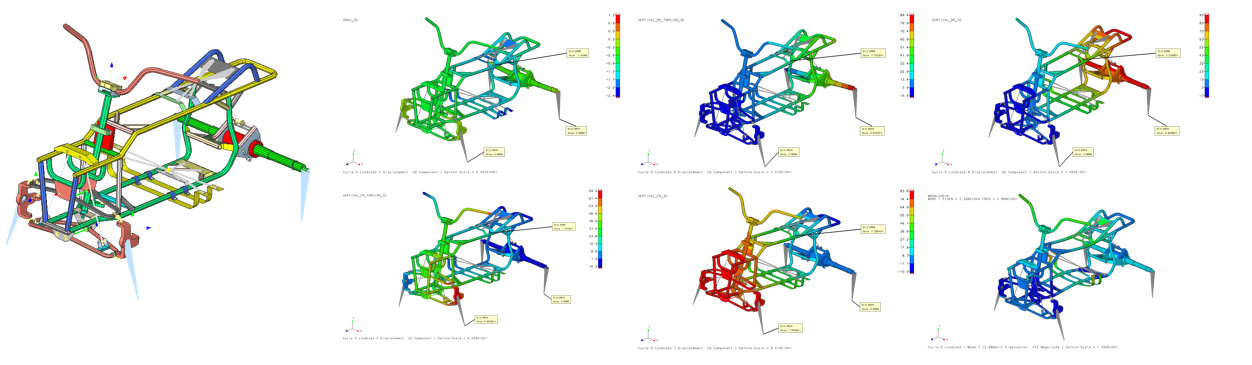

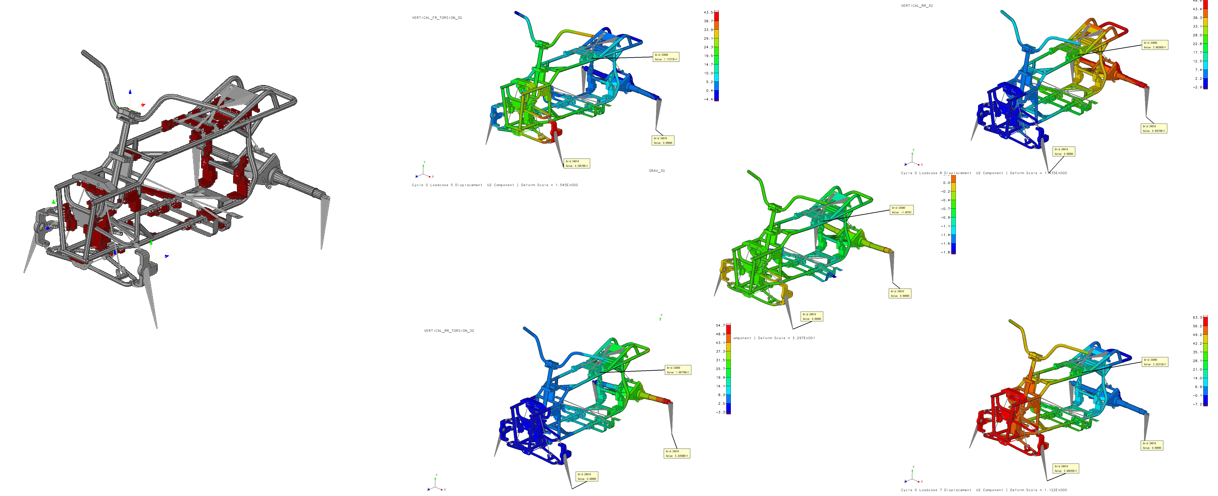

以下の図では、同様のモデルを使用して、サブアセンブリごとにRDM最適化を適用しました。メインフレーム、FRアッパーアーム、FRロアアーム、RRアームを同時に最適化しています。

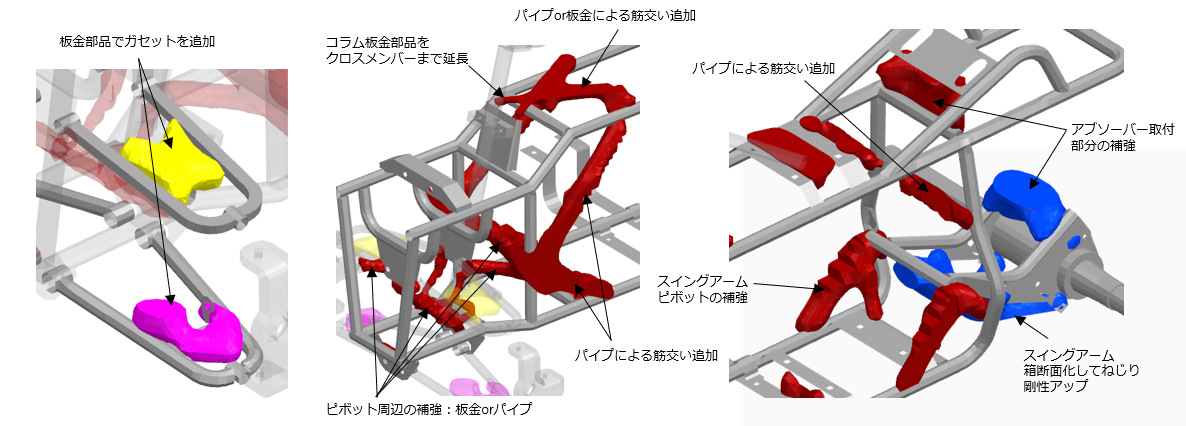

RDM最適化により、補強すべき部分(弱い部分)が明らかになっているため、最適化結果に合わせて設計変更します。上記は一例で、製造要件を満足しながらロードパスを改善させていきます。この時、最適化結果はあくまで「ロードパスや接合剛性を改善している」だけなので、最適化後の形状に拘る必要はありません。

また、設計変更時には強度を考慮した板厚は不要で、理想的な形状を追加すればOKです。なぜなら、この後に板厚最適化や形状最適化をすればいいからです。

RDM最適化により、トポロジー最適化を活用して開発日程を大きく短縮することができるようになりました。RDM最適化が標準の開発手順となっているお客様もいて、弊社受託開発でも日常的に使用されています。

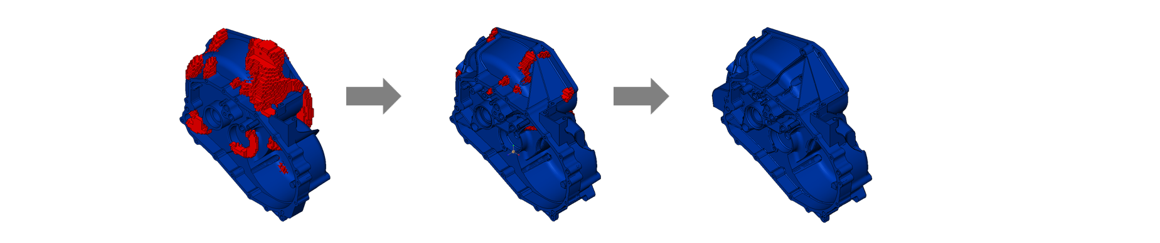

アルミダイカスト製品との相性も良く、ミニマム設計したシンプルなダイカスト形状にRDM最適化を使用すれば、肉厚が必要な部位やリブの配置が簡単に設計することができるようになります。

今回は、弊社特有の技術としてRDM最適化をご紹介しました。これ以外にも紹介できるRDM最適化事例がいくつもあるので、様々なサンプルをご紹介予定です。

弊社ではCAE解析による評価だけではなく、設計も受託しています。ぜひお気軽にお問い合わせください。