本事例のトピック

- F1マシン等で用いられる「フレキシブルウィング(可撓性翼)」の設計のため、CFD解析結果を用いて、空気力による構造の変形をシミュレーション

- 「CFRPの異方性(繊維配向)」を巧みに設計することで、高速走行時の風圧でウィングが「ねじれながらたわむ(Bend-Twist Coupling)」挙動を再現し、ドラッグ(空気抵抗)を受動的に低減させる設計方法を確立

- 本事例は、単なるF1技術の紹介にとどまらず、風力発電ブレードや航空機、スポーツ用品などに応用可能な、「CFRPの弾性変形を機能として利用する設計手法」の高度な実例である

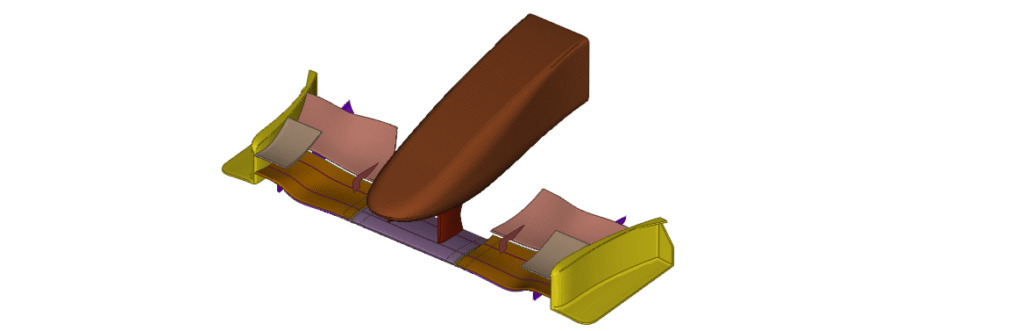

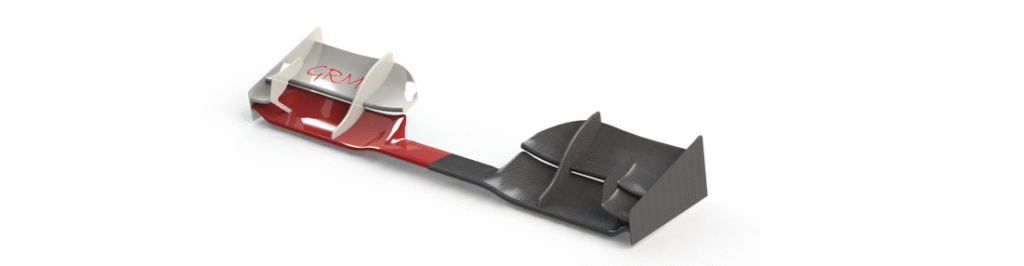

今回はCFRP製品の設計受託事例として、Formula1(F1)などのレースで実際に行われている事例をご紹介します。CAEによる最適化を使用して開発しているフロントのフレキシブルウィングです。みなさんフレキシブルウィングというものをご存じでしょうか?

技術解説:F1の「フレキシブルウィング」とは?

フレキシブルウィング(Flexible Wing / Aeroelastic Wing)とは、走行風(風圧)を受けて意図的にたわむように設計された空力パーツのことです。

なぜ変形させる必要があるのか?

-

コーナリング時(低~中速):

変形せず、本来の形状を保って最大のダウンフォースを発生させ、グリップ力を確保する。 -

ストレート走行時(高速):

強烈な風圧を受けてウィングが「寝る(角度が浅くなる)」方向に変形し、空気抵抗(ドラッグ)を減少させて最高速度を伸ばす。

本来、構造物は「変形しない(剛性が高い)」ことが正義とされますが、フレキシブルウィングは逆に「CFRPの積層設計で、特定の荷重下でのみ都合よく変形させる」という高度な剛性制御技術(エアロエラスティシティ)によって実現されています。

本事例では、この挙動をアクチュエーターなどの動的機構を使わずに、材料の配置(積層最適化)だけで実現するプロセスを紹介します。

走行風によるダウンフォースを受けると、ウィングが大きく倒れることで抵抗を低減かつ、グランドエフェクトを増大しダウンフォースを稼ぎながら最高速を上昇させる機能を持ちます。F1の空力デバイスに関する詳細解説(外部リンク:motorsport.com様)が詳しいです。

GRMではこのCFRP製フレキシブルウィング開発に深く関わってきました。Racecar Engineeringの記事(外部リンク)を見ていただければわかるように規制ギリギリの性能を狙っています。(GRMの名前が記事内に出ていますね)

GRMが寄稿したフレキシブルウィングの技術解析記事。どのような考えに基づいて設計されているか詳細に記述されている。

技術解説:CFRP設計の真髄「異方性」の活用

「CFRP設計」というと、多くの人は「いかに軽くて硬いものを作るか(高剛性化)」をイメージします。しかし、CFRPの真のポテンシャルは、繊維の向きによって硬さを自由に変えられる「異方性(Anisotropy)」にあります。

Bend-Twist Coupling(曲げねじれ連成):

通常の金属材料(等方性)の場合、板を曲げると単純に曲がるだけです。

しかしCFRPの場合、積層構成を意図的に(形状的に)非対称にすることで、「曲げ荷重をかけると、勝手にねじれる」という挙動を作り出すことが可能です。

本記事のフレキシブルウィングは、この特性を利用して「走行スピードが上がって風圧でウィングがたわむと、自動的に角度が寝て空気抵抗が減る」という電源不要の可変エアロデバイスを実現しています。

この技術は、「受動的可変翼」としてドローンや風力発電など、幅広い産業での応用が期待されています。

CFRP製フレキシブルウィングを規制するために、FIAによる剛性試験がルールブックに載りました。ウィングの一部を特定の荷重で押した際の変位量を規制されています。つまり、風圧で変形させるエアロデバイスを規制しました。

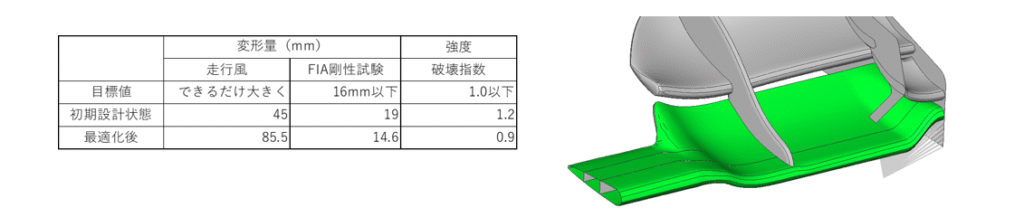

そこで考えられたのが、「FIAの剛性試験はパスできるが、走行風では大きくたわむ」という性能です。CFRPならではの解決策です。CFRPは異方性材料のため「A部への入力には強く / B部への入力には弱く」という制御をすることができる材料です。目標性能と最適化結果は以下のようになりました。

FIA剛性試験では少ない変位を、走行風では大きな変位を。という一見背反する条件設定。

最適化後モデルでは、「FIA試験剛性25%アップ、走行風剛性90%ダウン」させることに成功している。

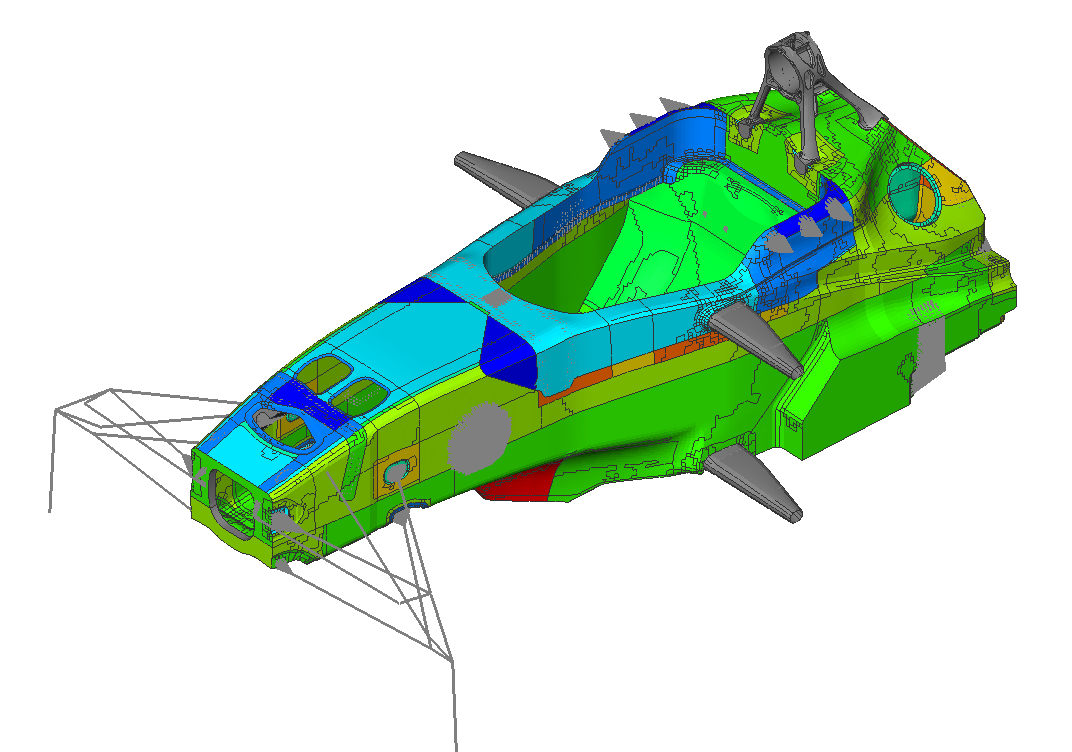

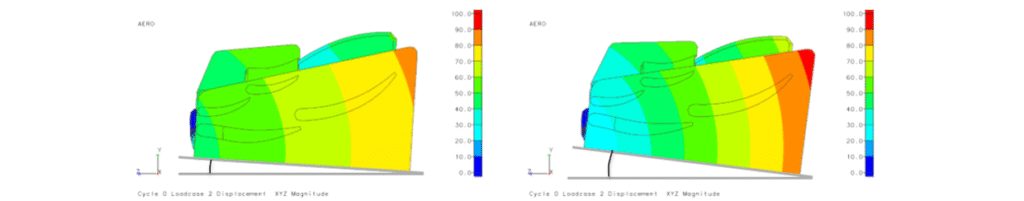

走行風によりウィングが変形する様子をシミュレーションしたもの。カラーコンターは破壊指数を表す。大きな変形だが、強度は満足できている。

上記CAE結果のカラーコンターは破壊指数を表示しています。ウィングをたわませるためのクビレ部分に大きな範囲で1.0に近い破壊指数になっていることがわかります。

- FIA剛性試験での変位:小(25%剛性アップ)

- 走行風での変位:大(90%剛性ダウン)

複数の荷重条件に対してCFRPの積層を設計するのは設計変数が多すぎるため非常に大変(というか不可能)ですが、CAEによる積層最適化を使用すれば剛性や強度のコントロールが容易です。

下図は最適化前の初期設計状態と、最適化後計状態の変位比較です。最適化後モデルは大きく後傾することがわかります。

強度はアップしながら、走行風条件のみ大幅(90%)な変形量アップに成功している。狙い通りウィングは倒れこむ変形モードになっている。これにより高速走行時はCd値低減しながらグランドエフェクトを獲得する。

今回の事例では、GRMで行った実際の事例紹介をすることができました。(残念ながら日本国内での事例ではありませんが・・・)

CFRP積層設計のように設計変数が膨大であったり、相反しそうな条件設定など、机上計算では不可能な設計がCAE最適化によりスムーズに行える良い事例だと思います。CFRP積層設計・積層最適化事例については詳細をCFRPシート設計事例で解説しています。

また、CFRPは軽量化だけでなく、剛性特性をコントロールできるというメリットが活かされた事例です。

設計者必読の特設コンテンツ

CFRP設計の完全ガイド:CAE解析と積層最適化による極限の軽量化

「ブラック・アルミ」から脱却するためのシミュレーション主導設計プロセスを徹底解説。F1チームも採用する最適化の裏側とは?

GRMでは過去に様々な製品をCFRPに材料置換してきました。日本では、国内製造メーカーと協業して様々なプロジェクトに参画しています。CFRP製品開発にお困りの際はお気軽にお問い合わせください。

← 事例集一覧へ戻る ← 戻る

その解析課題、GRMが解決します。

本記事でご紹介した「高効率な積層最適化技術」や「高度な積層設計」を、御社の製品開発に適用しませんか?

「現状のモデルを見てほしい」「テスト解析を依頼したい」など、技術的なご相談からでも大歓迎です。

※「記事を見た」と書いていただけるとスムーズです。

※技術のご相談は各事例モデルの解析担当者に対応させます。

この記事の監修・執筆チーム

GRM Consulting株式会社 解析エンジニアリング部

モータースポーツ最高峰のF1から量産車開発まで、20年以上にわたり構造設計・衝突・振動・流体解析に携わるスペシャリスト集団。 単なるシミュレーション結果の提示に留まらず、本記事のようなCAE最適化設計を活かしたCFRP製品設計を得意とし、性能目標の達成から軽量化まで様々な改善を手掛けています。

- 主要ツール:LS-DYNA, Abaqus, Genesis, Nastran, OptiAssist, Simcenter 3D

- 専門領域:構造最適化、衝撃エネルギー吸収体最適化、CFRP複合材解析、衝突解析、CFD解析