「サイズ違いの製品を展開したいが、トポロジー最適化をするとサイズごとに微妙に違う形状になってしまい、デザインが統一できない……」

そんなCAEエンジニアやデザイナーの悩みを、「マルチモデル最適化」と「スケーリング・クローン制約」が一撃で解決します。今回は、15インチと18インチという異なるサイズのホイールを同時に計算し、「完全に同一のデザインコード」を持つ形状を自動生成する高度なテクニックをご紹介します。

本事例のトピック:サイズ違いの同時最適化

- 15インチと18インチという異なるサイズの解析モデルを「Genesis」で同時に最適化。荷重条件やオフセット量が異なっても、力学的に成立する「最大公約数的な最適解」を導出。

- サイズ(スケール)が異なるパーツ間でトポロジー変数をリンクさせる「スケーリング・クローン制約」を使用。個別に最適化すると発生する「似ているようで違う形状」を防ぎ、数学的に完全なデザイン統一を実現。

- この手法により、インチアップ/インチダウンといったサイズバリエーション展開時における「設計工数の大幅削減」と「ブランドアイデンティティ(意匠)の保持」を両立可能。

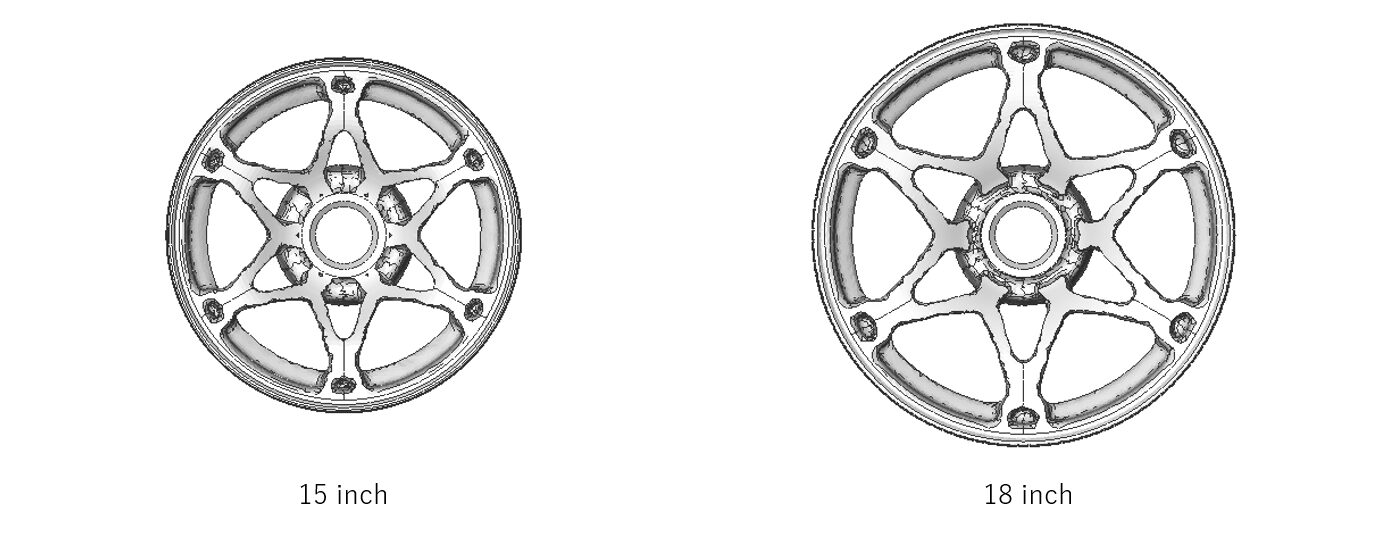

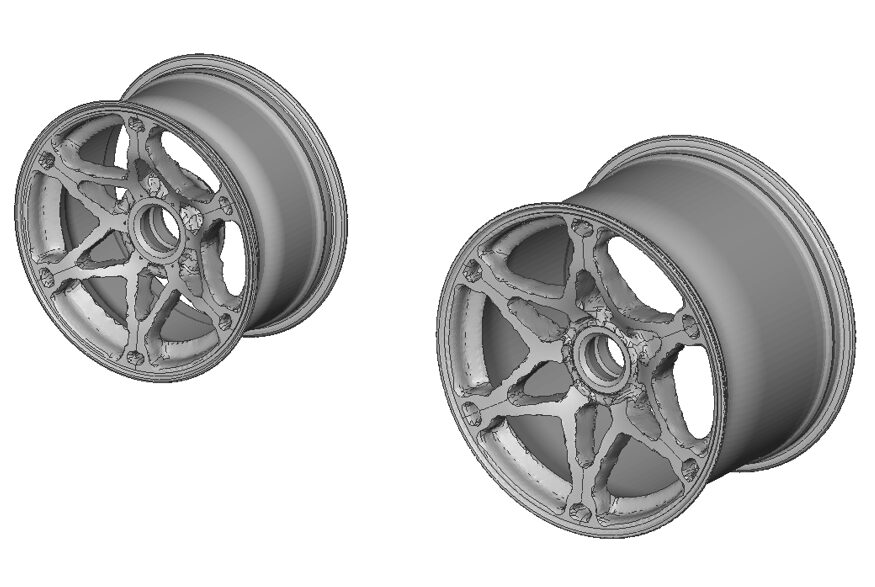

今回は、クローニング制約を使用してホイールのスポーク形状を形状拘束した事例から一歩踏み込んで、クローニング制約により、サイズ違いのホイールを同時に「同形状になるように」トポロジー最適化してみましょう。まずは15インチと18インチの最適化用モデルを用意しました。せっかくなのでホールオフセットも幅も別のものにしました。ハブ部分は同一寸法となっています。また、入力荷重は15インチは少し小さい値に変更しています。

15インチ、18インチのサイズ違いホイール。いずれも、前回同様にスポークをクローニング制約しているため、回転対称形状になる。

【サイズ違いを別々にトポロジー最適化した場合】

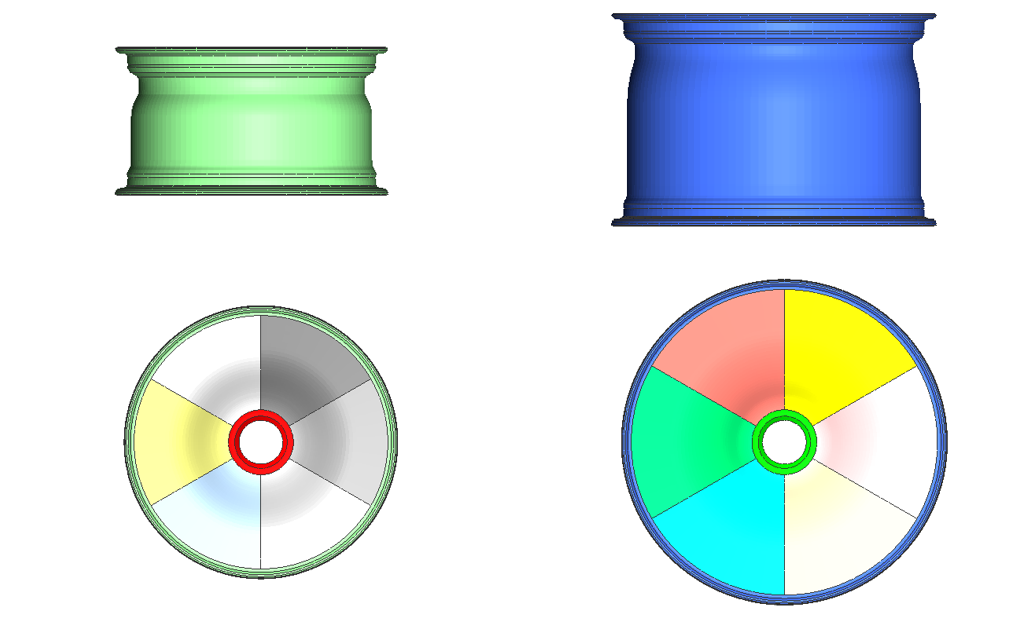

まずは、15インチと18インチのホイールをリンクさせずにそれぞれトポロジー最適化します。制約条件、拘束条件は同一で計算します。

トポロジー最適化結果。それぞれをリンクさせずに最適化したため、似た形状だが同一デザインとは言えない結果になった。

15インチも18インチも同一の制約条件を使用しているため似ていますが、「同一のデザインです」とは言えなくもないけどちょっと違うよね・・・。という結果になりました。

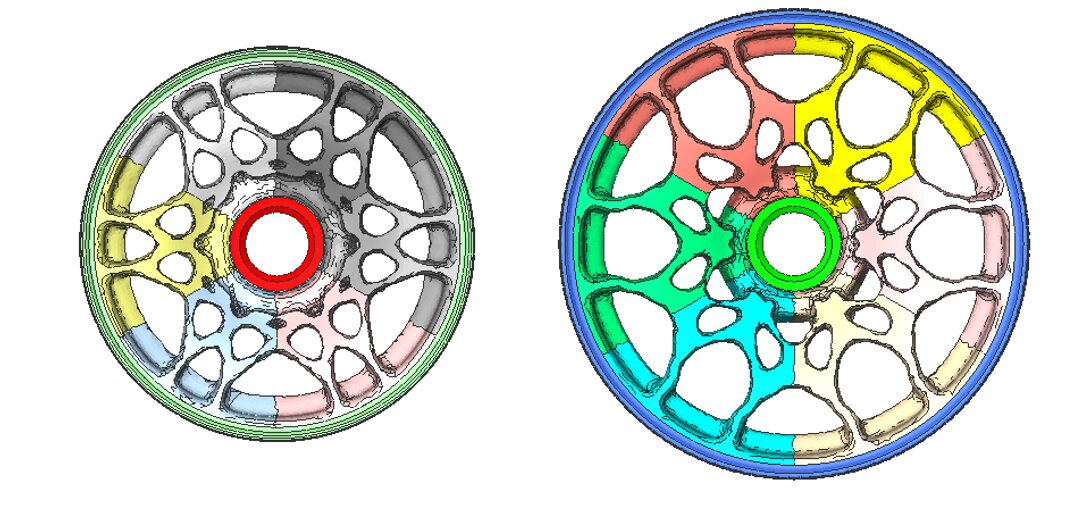

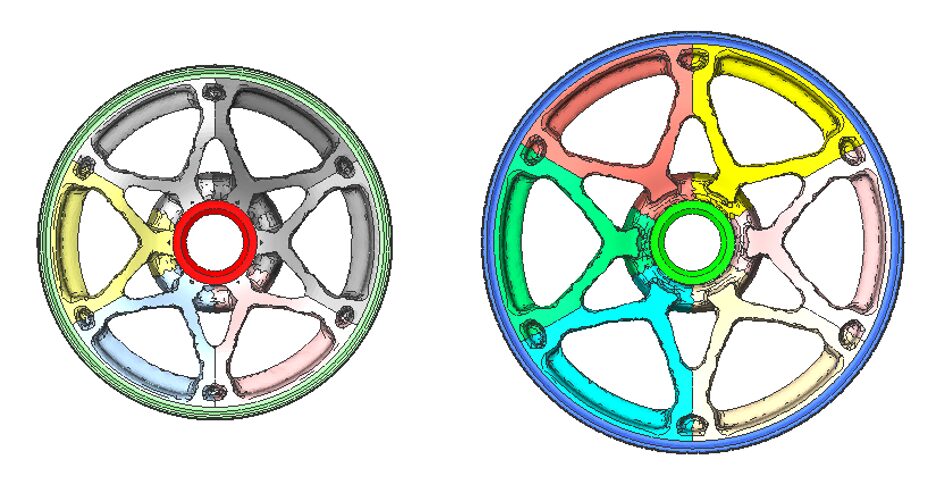

【サイズ違いリンクさせてトポロジー最適化した場合】

次に、15インチと18インチをクローニング制約でリンクさせます。この時、Topology Objective(目的関数)は、「両方のホイールが剛性最大になるように」と設定しました。

トポロジー最適化結果。それぞれをリンクさせて最適化したため、完全に同一デザインとなる。

こちらはサイズ違いをリンクさせてトポロジー最適化した結果です。完全に同一形状のスケール違いにすることができました。

このようにして、クローニング制約では「サイズが違うけど同一形状にしたい」という意匠性からの要望に合わせたトポロジー最適化制約が可能です。

また、ホイールのように、同一デザインで「オフセットバリエーション」「直径バリエーション」が多数存在する製品では、バリエーションの中の最大公約数を簡単に決定することができます。

技術の応用:サイズ展開における「設計の自動化」

今回のホイール事例は、単なる「形の統一」以上の意味を持ちます。それは、「複数の製品バリエーションを、たった1回の計算で同時に設計完了させる」という、究極の設計合理化です。

導入のメリットまとめ

- デザイン統一(Brand Identity):サイズが変わっても「同じ顔」を数学的に保証。

- 設計工数の削減:サイズごとに解析を回す必要なし。最大公約数的な解を一発で導出。

- 性能保証の効率化:最も厳しい条件(例:大荷重など)を全サイズでクリアする安全側の設計が自動的に完了。

こんな製品にも適用可能です!

ホイール以外にも、「相似形でサイズ違い(松・竹・梅)がある製品」なら何でも応用できます。

- 自動車部品:サスペンションアーム、ブラケット、エンジンマウント

- スポーツ用品:ゴルフクラブ(番手違い)、自転車フレーム(サイズ違い)

- 産業機械:ロボットアーム、建機のブーム、ファン/プロペラのブレード

この記事の監修・執筆チーム

GRM Consulting株式会社 解析エンジニアリング部

モータースポーツ最高峰のF1から量産車開発まで、20年以上にわたり構造設計・衝突・振動・流体解析に携わるスペシャリスト集団。 単なるシミュレーション結果の提示に留まらず、本記事のようなCAE最適化設計を活かした設計を得意とし、製造要件(鋳造・鍛造・押出成形・板金・CFRP)を考慮した「造れる設計」を提案しています。

- 主要ツール:LS-DYNA, Abaqus, Genesis, Nastran, OptiAssist, Simcenter 3D

- 専門領域:構造最適化、衝撃エネルギー吸収体最適化、CFRP複合材解析、衝突解析、CFD解析

その解析課題、GRMが解決します。

本記事でご紹介した「LS-DYNAによる高度な非線形解析」や「OptiAssistを用いた積層最適化」を、御社の製品開発に適用しませんか?

「現状のモデルを見てほしい」「テスト解析を依頼したい」など、技術的なご相談からでも大歓迎です。

※「記事を見た」と書いていただけるとスムーズです。

※技術のご相談は各事例モデルの解析担当者に対応させます。