今回の事例では、ブレーキキャリパーを最適化した事例をご紹介します。

ブレーキキャリパーはトポロジー最適化ととても相性のいい製品だと感じています。鋳造(鍛造)+切削加工(塊状)の製品だからです。事実、Formula1をはじめNASCAR、WEC、SuperGTなど、トップカテゴリー車両には明らかにトポロジー最適化を活用した形状のキャリパーが使用されています。弊社でもレース用ブレーキキャリパーの開発に参加しており、厳しい要求性能を満足させています。

ここで紹介するモデルは弊社が独自の性能要求を仮定して最適化したキャリパーであり、実際のレースで使用されているものではないことをご了承ください。

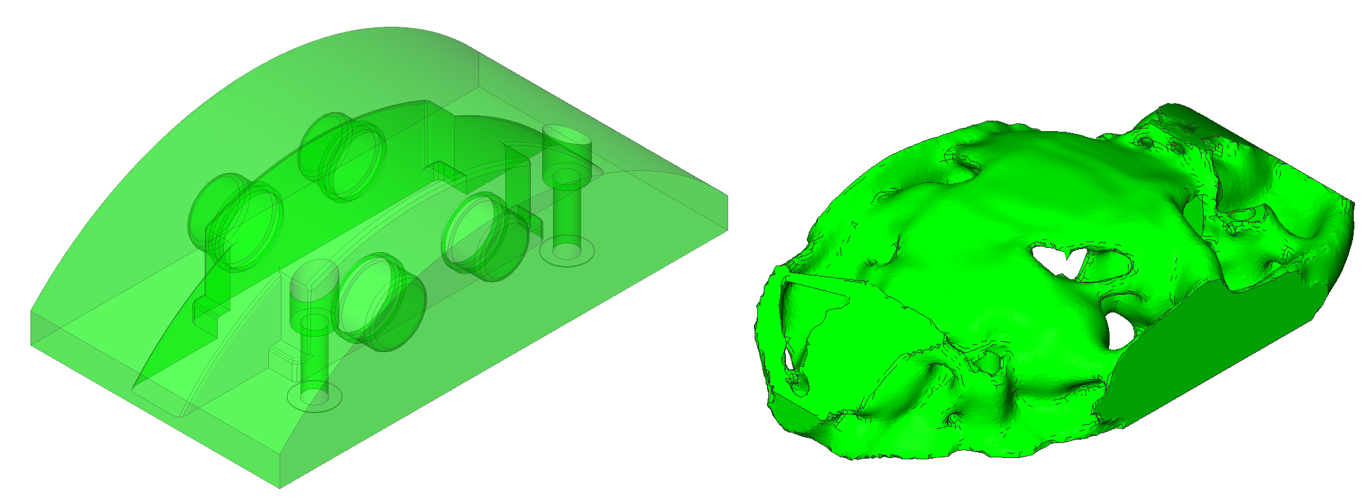

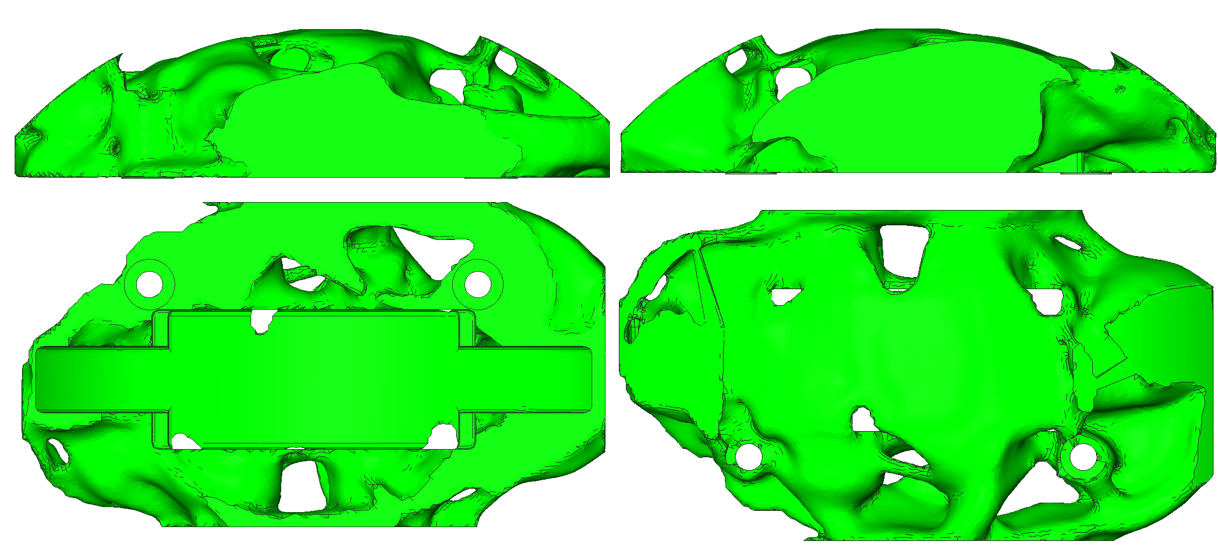

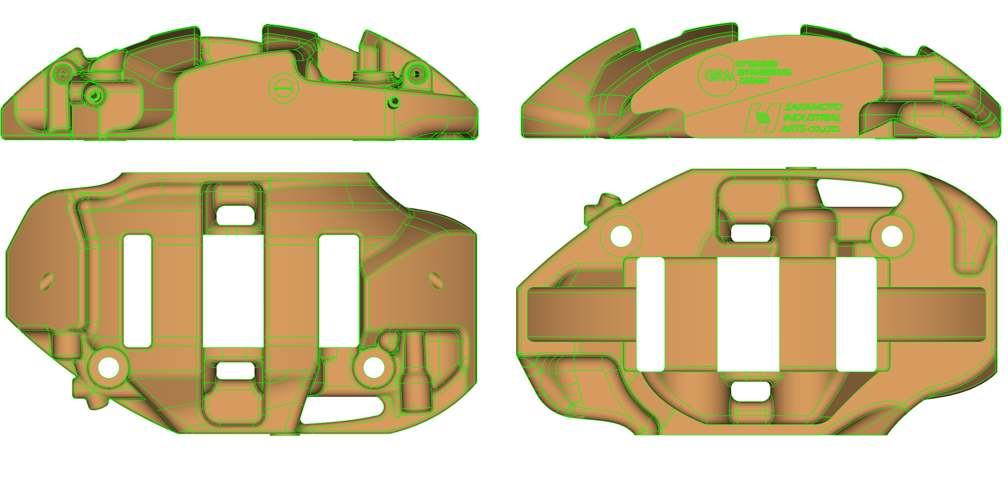

最適化結果が上図です。制約条件としては、いくつかの部分の変位を制約しています。3Dプリンターで製作してみたかったので、あえて製造制約条件は付けていません。

また、簡略化するために油路は作らずにモデル化しています。荷重条件は液圧とパッド荷重です。

ここでの変位制約条件は、ドライバーフィーリングに効くと思われる部分の単純な変位量および相対変位、相対角度を制約しています。(具体的な部位は内緒です)

2次元の画像だとわかりづらいですが、かなり挑戦的な肉抜きになりました。3Dプリンターらしいヌメヌメな形状になっています。ちょっと制約条件が尖りすぎていたかもしれませんね。実際の製品開発では、切削加工を前提とした形状制約条件を使うために加工不可部位は出てきません。

実は、性能狙い値によってパッと見は似ていても違う形状が生成されるため、ブレーキメーカー各社で狙い値(性能)が違うことがわかります。過去の製品開発では性能狙い値の水準を振ったら競合他社の双子みたいな形状になりお客様と笑ったことがあります。

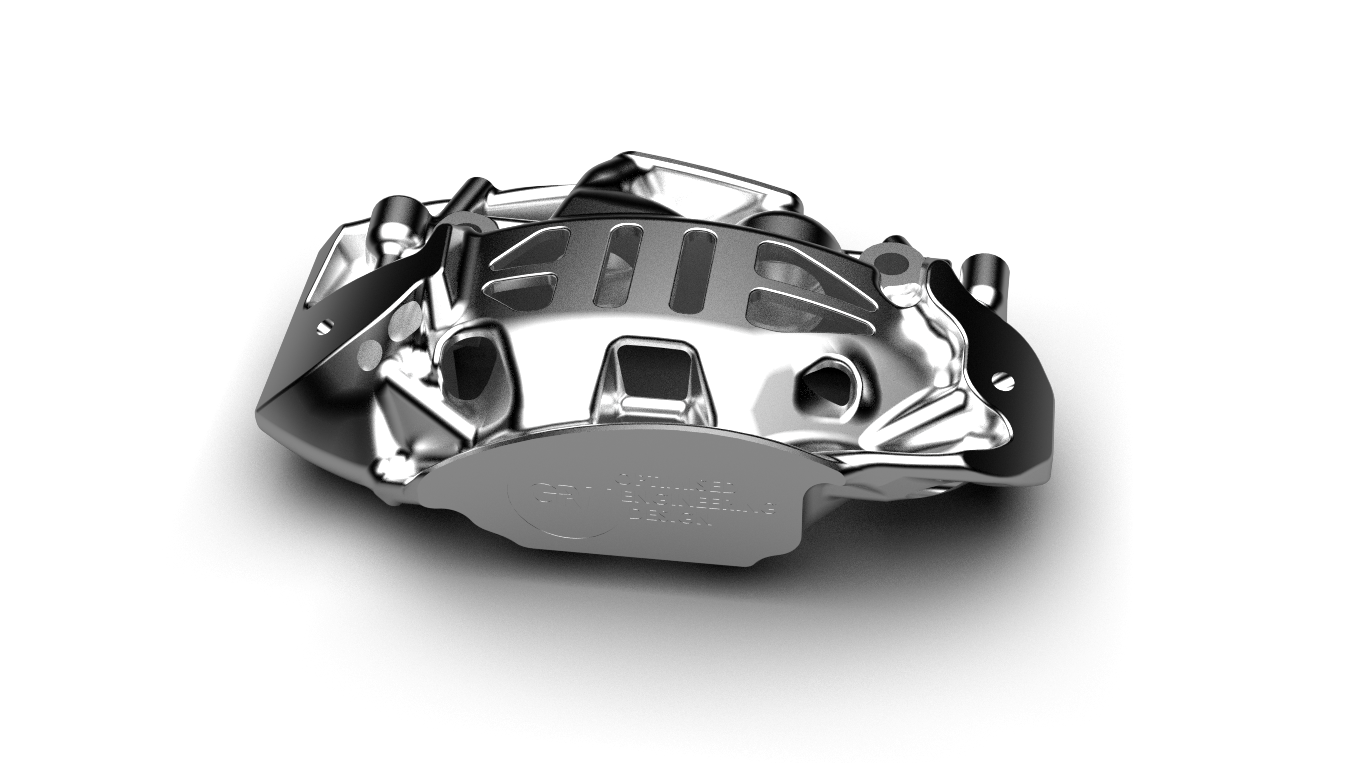

せっかくなので金属3Dプリンターで出力してみました。過去の展示会用のため、時間がたちだいぶ汚れてきてしまいました。

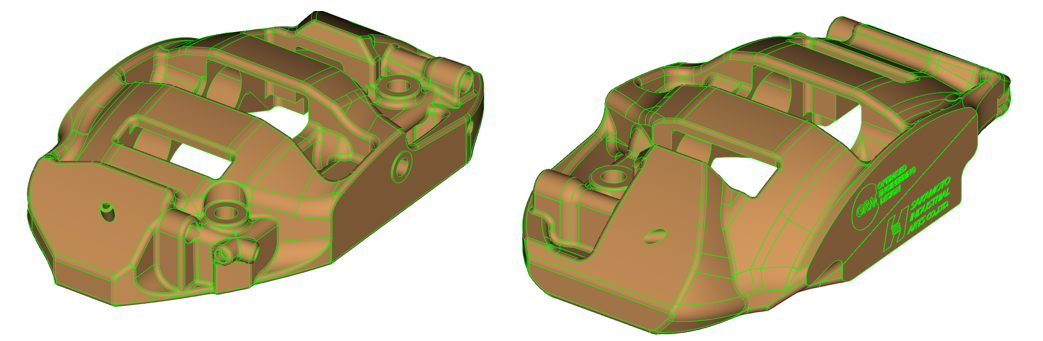

最適化結果そのままではなく、CATIA V5を使用して現実的な形状に修正しています。3Dデータ作成は協力企業の株式会社サカモト工芸様に依頼し、油路も作成し、ロゴを入れてもらいました。(実は最適化の際にロゴ用の平面を残す制約条件を入れておいたのです)

3Dデータのレンダリング画像がトップ画像です。もう少しで切削加工で製作できる形状だったので、3Dデータ化の際に切削加工で製作できる形状に修正しています。

3Dプリンターでの出力は協力企業の原田車両設計株式会社様に依頼しています。シリンダー面、パッド当て面および締結部を機械加工すれば本当に実車に搭載できる状態になりました。

こちらは同じ最適化結果をベースに、もっとおとなしい形状にした場合のサンプル形状です。サカモト工芸さんではプロダクトデザインをされているため、とてもかっこよく形状を作っていただけました。レース用キャリパーを見ているとおとなしいですが、乗用車からすると十分過激ですね。

弊社ではCAE最適化だけでなく、コンセプト立案、設計、試作まで一貫して対応することができるため、アイデア(と予算)はあるんだけどどうしたらいいんだろう・・・にお応えします。なんでもお気軽にご相談ください。