【本記事のトピック】

- 目的: アルミホイール設計における軽量化と剛性確保の両立。Genesisの「クローン制約(Cyclic Symmetry)」を用いた回転体のトポロジー最適化手法の解説。

- 手法: クローン制約により周期的対称性を確保したトポロジー最適化を行い、その後、形状最適化(Shape Optimization)で応力集中を解消する2段階プロセスを採用。

- 成果: 製造要件を満たすスポーク形状を導出し、必要剛性を確保しつつ軽量化を達成。GRMでは回転体の動的バランスを考慮した最適化受託も可能。

【はじめに】

今回のトポロジー最適化受託設計事例では、ホイールを題材に、トポロジー最適化のテクニックについてご紹介します。受託設計では、ホイールに求められる強度や剛性により形状を決めていますが、今回はあくまで最適化テクニック集のため、強度や剛性の絶対値には触れません。

使用するホイールはセンターロックタイプのホイールにしてみました。余談ですがセンターロックナットは600Nmを超えるトルクで締結する必要があり、公道走行用モデルでは脱落防止用のロックナットを使用しているなど、とても管理が大変なホイールのようです。

【ホイールの最適化モデル】

【1:設計空間の設定】

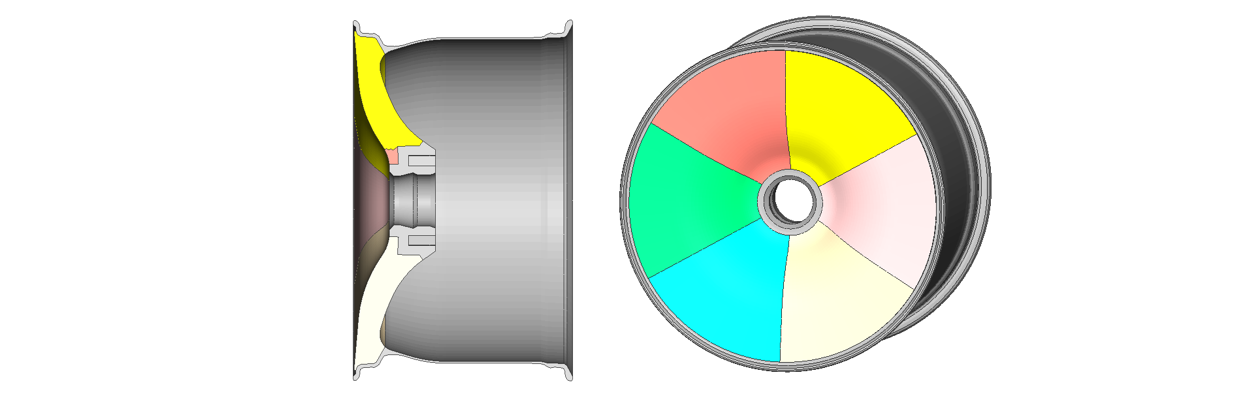

設計空間は以下のようにしました。グレー部分(ハブとリム)が非設計空間となり、色付きのスポーク部分を最適化してみます。

あらかじめ回転対称にプロパティを分割しておくことで、形状の制約条件を設定しやすくすることができる。スポーク部6箇所の設計空間はお互いにクローン制約され、同一の形状が導出される。

設計空間作成の重要ポイント

この解析モデルにおける設計空間作成のトピックは、大きく以下の2点です。

- 領域の事前分割: 狙いのスポーク数になるように、あらかじめメッシュを6分割しています。

- パートIDの分離: 設計空間(削る部分)と非設計空間(残す部分)を別のPart IDに分けて管理しています。

● 事前分割のメリット

ソルバー上の条件設定だけでも回転対称スポーク形状を作成することは可能ですが、事前にメッシュを分けてソルバーをガイドしてあげる方が、結果的に「より良い形状」が得られやすく、かつ「計算時間も早く」なり、「形状制御が細かくできる」傾向にあります。

事前分割せずに回転対称制約条件で最適化したホイール形状はボツになったホイールコレクションのページにあるのでぜひご覧ください。

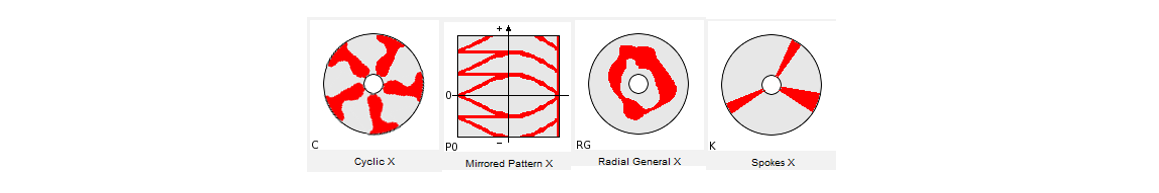

回転体に適したトポロジー最適化の製造制約条件を抜粋したもの。複数の制約条件を組み合わせて設定することも可能。

なお、設計空間を6分割したのは、私が6分割パターンのホイールが好きという理由だけで、特に意味はありません。

6分割したパターンは、クローニング条件(トポロジー最適化テクニック(クローン)を参照)を設定するため全く同じ形状になります。つまり、ホイール全周に荷重条件を設定する必要がありません。

【2:最適化解析条件の設定】

>ホイールの荷重条件

設定する荷重条件は以下の3種類(複数位置)です。

- 上方向への突き上げ荷重相当

- 左右方向への横G相当

- 前後方向への加減速G相当

>ホイールのトポロジー最適化の設定

最適化では、求める車両特性に合わせて剛性を指定したいところですが、本事例とは関係が無いためMF(マスフラクション:設計空間中のどのくらいの材料が残るか)を拘束条件として計算します。

一般的に、一発強度 / 疲労強度 / 剛性を制約条件として定義します。

今回は質量を拘束したうえで、最適化の目的関数は剛性最大化とします。

製造制約条件は、アンダーカットができないように鋳造条件指定にプラスして、本事例のトピックとなるクローン制約を使用します。

用語解説:クローン制約(Cloning constraint)とは?

連続パターン形状を導出する際に使用する制約条件です。

クローン制約とは、指定したプロパティ(例:5スポークなら72度)ごとの領域を「親」と「子(クローン)」としてリンクさせ、強制的に全く同じ形状に収束させる機能です。

これにより、回転体の場合は回転バランス(偏心なし)を保ったまま最適化が可能になります。

また、回転体だけでなく以下のような高度な設計要件にも適用可能です。

- 多関節ロボット・サスペンションアーム: アームが動いて姿勢が変わっても、全ての姿勢で成立する最適形状を導出。

- 製品ファミリーの同意匠化: ホイールのオフセット違いや直径違いなど、サイズが異なる製品間でも共通の意匠(デザインコード)を持たせた最適化が可能。

【ホイールのトポロジー最適化結果】

いくつかのパターンで実施したので結果を見てみましょう。

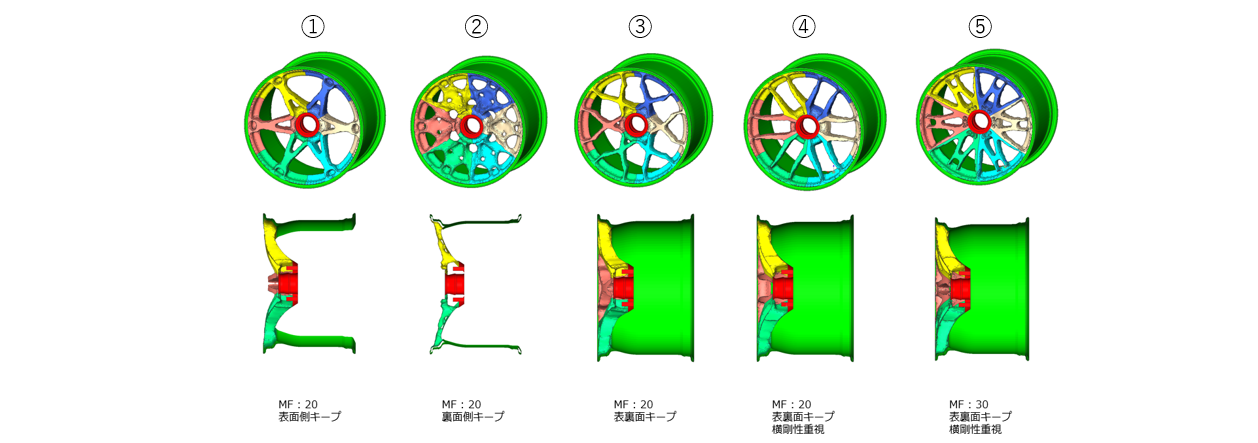

トポロジー最適化の拘束条件を変更することで様々な形状が導出される。中には見たことがある形状もあり、正しく計算できていることがわかる。同一質量でも、剛性バランスを変化させると形状が変化している。

いくつか条件違いを計算した中で、特徴的だった5結果が上記です。

-

鋳造・鍛造条件(内外肉残り):

スポークとリムの繋がる部分に肉抜きがあり、意匠性の高い形状(個人の主観)です。表面を基準として、内外両方向へ肉が残るような鋳造(または鍛造)条件を設定しています。 -

逆ゾリ形状(裏面基準):

スポーク裏面側を基準に設定したため、いわゆる「逆ゾリ(Concave)」形状になっています。旧車やクラシックカーによく見られる、中心に向かって落ち込むデザインです。 -

アクスル押し出し(型抜き):

①と非常に似た条件ですが、アクスル(車軸)方向への押出制約を追加しています。型抜き方向を考慮した、製造性を意識した形状です。 -

Yスポーク(横剛性優先):

③をベースに、横方向の剛性を優先した設定です。純正ホイール等でもよく見られる一般的な「Y字スポーク」形状が導出されています。(筆者の車もほぼこの形状です) -

質量分率(MF)の変更:

④と同条件で、MF(Mass Fraction:残す体積の割合)のみを多めに設定したものです。制約条件は同じでも、MFを変更するだけで基本のスポーク形状が全く異なる結果になる点が、トポロジー最適化の面白い部分です。

この結果から、③をベースにレビューしてみましょう。

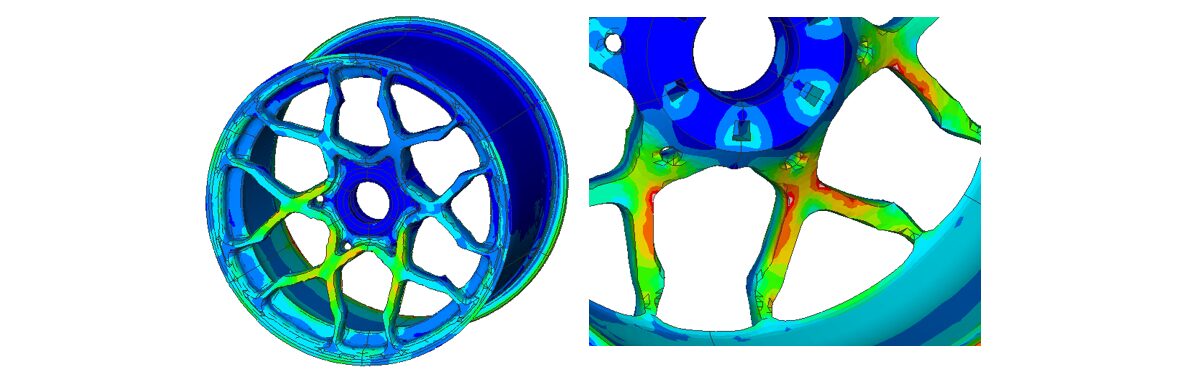

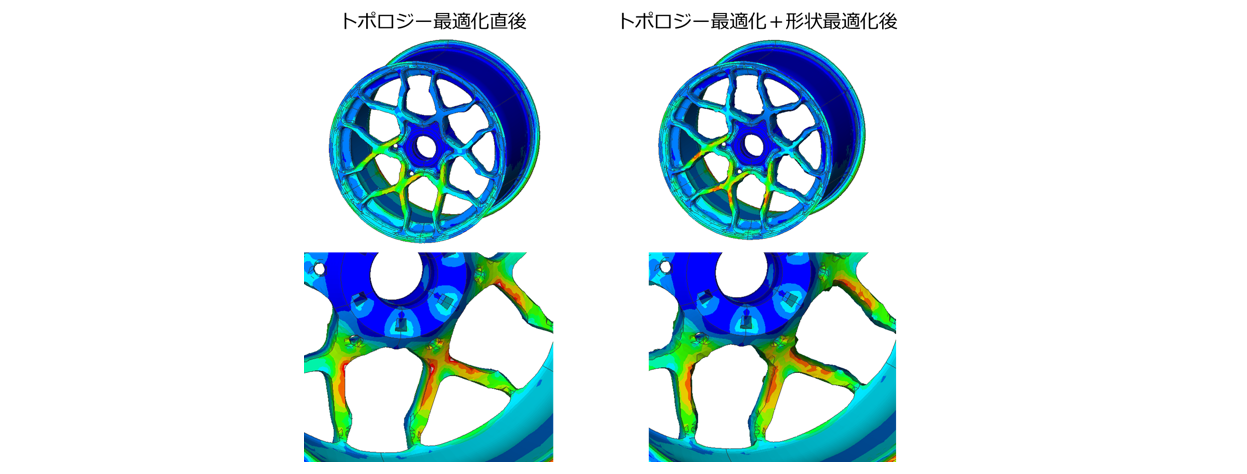

トポロジー最適化直後のモデルには凹凸があるため、小さい応力集中が見られる。駄肉になっている部分も見られ、そのまま製品形状にすることが憚られる。

この画像は、前画像の黄緑部分のスポークに着目した、トポロジー最適化で設計されたホイールの応力結果合成コンターです。TET10で計算しています。

十分に応力が低い状態ですが、最適化直後のため凹凸により少し応力集中が見られます。スポーク裏側から見てみると、スポークがクロスする部分に微妙な応力集中が見られます。

通常の開発では、この時点でCADによる3D作成をするため上記は3D作成時に修正可能です。

すでにこの状態で、とても軽く、十分な剛性があり、疲労を考慮しても十分に低い応力である状態です。

今回は、形状最適化を使用して応力集中の緩和および駄肉部を削ります。(本来であれば3D作成後がお勧めです)

通常の開発でも、CAD3Dデータからの性能確認解析後、形状最適化でチューニングすることを強くお勧めします。意匠性や他の要求仕様のために形状変更をするので、上記のように応力集中や駄肉が残りやすいためです。

【ホイールの形状(Shape)最適化】

トポロジー最適化後の応力集中と駄肉を緩和するために、応力確認モデルのホイールを形状最適化(Shape morphing optimisation)を使用してさらに最適化を進めます。この際、一般的にはこの形状最適化の前に意匠を考慮した3Dデータを用意し、その意匠データを使用して形状最適化を実行するのが一般的です。

応力が高い部分が肉盛りされ、応力が低い部分は細くなる。トポロジー最適化だけでは難しい応力集中の緩和や、サイズ違いの同一意匠部品を個々にチューニングしていく。

カラーマップは応力コンターを示します。アニメーションは形状変更を示します。スポーク幅の表面側が薄くなり、裏面側が厚くなる様子がわかります。この形状最適化により、ホイールのオフセット違いや直径違いを、同一意匠のままチューニングすることができます。

トポロジー最適化直後に見られた応力集中が緩和され、形状最適化後では応力分布が均一になってきていることがわかる。

上図のトポロジー最適化直後と形状最適化を実施した後の結果を比較すると、応力集中が緩和されてピーク応力が低下していることがわかります。

また、形状最適化後の方がスポークの応力分布が均一になっています。ホイールの疲労寿命向上に繋がる結果となりました。

トポロジー最適化だけではカバーできない部分を、形状最適化を使用してチューニングしていくことが良い製品設計に繋がります。

【ホイールを使用したトポロジー最適化のトピック】

| No. | 設計・解析の重要ポイント | 実施する目的・メリット |

|---|---|---|

| 1 | クローン制約(回転対称)の使用 |

|

| 2 | 非設計空間の事前設定 |

|

| 3 | 拘束条件違いによる感度分析 |

|

| 4 | 形状最適化(Shape Opt)との併用 |

|

今回紹介した代表的なトポロジー最適化のテクニックが上記です。その他にも使用した基本的なテクニックや、高度なテクニックには触れていません。(機会があれば紹介します)

特に重要なのが、3番と4番です。

3番:設定ミスに気付けたり、その製品のあるべき姿を理解することができます。

4番:トポロジー最適化は完璧ではありません。また、量産のために形状変更を加えた場合に要求仕様を満足できなくなることがあるためです。

ここで紹介したテクニックは、軽合金ホイールだけでなくCFRP製ホイールなど素材を選ばず利用可能です。もちろん、ホイール以外にも利用できるテクニックです。

実際に販売されているレース車両用のカーボンホイール。お値段は1本で車が一台買えてしまうようなものであり、一般的なものではない・・・。

以下余談です。

最適化結果に、「お気に入りの高性能ホイールに似た形状が無い!」と思われた方もいるかもしれませんが、スポーク形状(数や方向)を変えても、最終的な性能(剛性/強度/質量)は大きな差が出ません。もちろん、性能に差は出ますが、一般的なユーザーがブラインドテストで違いに気付くレベルではないと考えられます。(そうでなければ、ホイールメーカー各社のフラッグシップモデルは収斂進化の結果、同じ形状になってしまいますね)

つまり、「見た目がかっこいい!」「特定の使用用途に特化させたい!」など、他の要求からコンセプト形状を決定し、そのあとに様々な最適化方法を使用して要求性能を満足させることが可能です。

今回は、ホイールを題材にしてトポロジー最適化のテクニックを紹介しました。見たことあるな・・・という形状が多く見られ、ホイールメーカー各社の技術力の高さが窺い知れる結果となりました。

機能よりもデザイン優先で最適化するもの楽しそうです。3Dデータを支給していただければ事例紹介で最適化するので、試してみたい方はぜひご連絡下さい。

その解析課題、GRMが解決します。

本記事でご紹介した「パターン形状のトポロジー最適化」や「様々な最適化技術の組み合わせ」を、御社の製品開発に適用しませんか?

「現状のモデルを見てほしい」「テスト解析を依頼したい」など、技術的なご相談からでも大歓迎です。

※「記事を見た」と書いていただけるとスムーズです。

※技術のご相談は各事例モデルの解析担当者に対応させます。

この記事の監修・執筆チーム

GRM Consulting株式会社 解析エンジニアリング部

モータースポーツ最高峰のF1から量産車開発まで、20年以上にわたり構造設計・衝突・振動・流体解析に携わるスペシャリスト集団。 単なるシミュレーション結果の提示に留まらず、本記事のようなCAE最適化設計を活かした設計を得意とし、製造要件(鋳造・鍛造・押出成形・板金・CFRP)を考慮した「造れる設計」を提案しています。

- 主要ツール:LS-DYNA, Abaqus, Genesis, Nastran, OptiAssist, Simcenter 3D

- 専門領域:構造最適化、衝撃エネルギー吸収体最適化、CFRP複合材解析、衝突解析、CFD解析