ブレーキキャリパーの設計において、軽量化と剛性は永遠のトレードオフです。しかし、単に肉抜きをするだけでは、過酷なレース環境に耐えうる性能は生まれません。

本記事では、GRM ConsultingがF1やWRCなど様々なトップカテゴリーで培ったノウハウを基に、実践的なトポロジー最適化の手法を公開します。

本事例のトピック

- 構造解析・最適化ソフト「Genesis」を使用し、ブレーキキャリパーの初期設計空間から不要な材料を削ぎ落とすトポロジー最適化のプロセスを解説。

- 単なる剛性最大化ではなく、ピストンホールの「相対変位」や「傾き」を制御する高度な制約条件を設定。実戦(レース車両)でのペダルタッチやブレーキ性能を考慮した設計手法を紹介。

- 多くの設計者が課題とする「最適化後の凸凹メッシュデータ」から、CATIA V5を用いて滑らかで製造可能な3D CADモデル(NURBS曲面)へ再構築するまでの具体的なフローを提示。

ブレーキキャリパーはトポロジー最適化ととても相性のいい製品だと感じています。鋳造(鍛造)+切削加工(塊状)の製品だからです。事実、Formula1をはじめNASCAR、WEC、SuperGTなど、トップカテゴリー車両には明らかにトポロジー最適化を活用した形状のキャリパーが使用されています。弊社でもレース用ブレーキキャリパーの開発に参加しており、厳しい要求性能を満足させています。

ここで紹介するモデルは弊社が独自の性能要求を仮定して最適化したキャリパーであり、実際のレースで使用されているものではないことをご了承ください。

【最適化の条件設定】

制約条件としては、いくつかの部分の変位を制約しています。3Dプリンターで製作してみたかったので、あえて製造に関する制約条件は付けていません。

また、簡略化するために油路は作らずにモデル化しています。荷重条件は液圧とパッド荷重です。もちろん、温度変化による熱応力も同時に計算が可能です。(今回は使用しませんでした)

ここでの変位制約条件は、ドライバーフィーリングに効くと思われる部分の単純な変位量および相対変位、相対角度を制約しています。

トポロジー最適化の設定(解析条件)

本解析では、単なる剛性向上だけでなく、ブレーキフィーリングに直結する「ピストンの挙動」までを制御するため、以下の条件を設定しました。

| 荷重条件 (Load Cases) | |

|---|---|

| 液圧 | 適用 (Applied) |

| パッドからの荷重 | 適用 (Applied) |

| (熱入力) | ※設定可能ですが、今回はデモのため不使用 |

| 制約条件 (Constraints) | |

| 開き方向の変形量 | 上限値を設定し剛性を確保 |

| 回転方向の変形量 | 倒れ込みを抑制 |

| 各ピストンの相対変位 | ばらつきを抑制 |

| 各ピストンの傾き | シリンダー内での傾きを制御 |

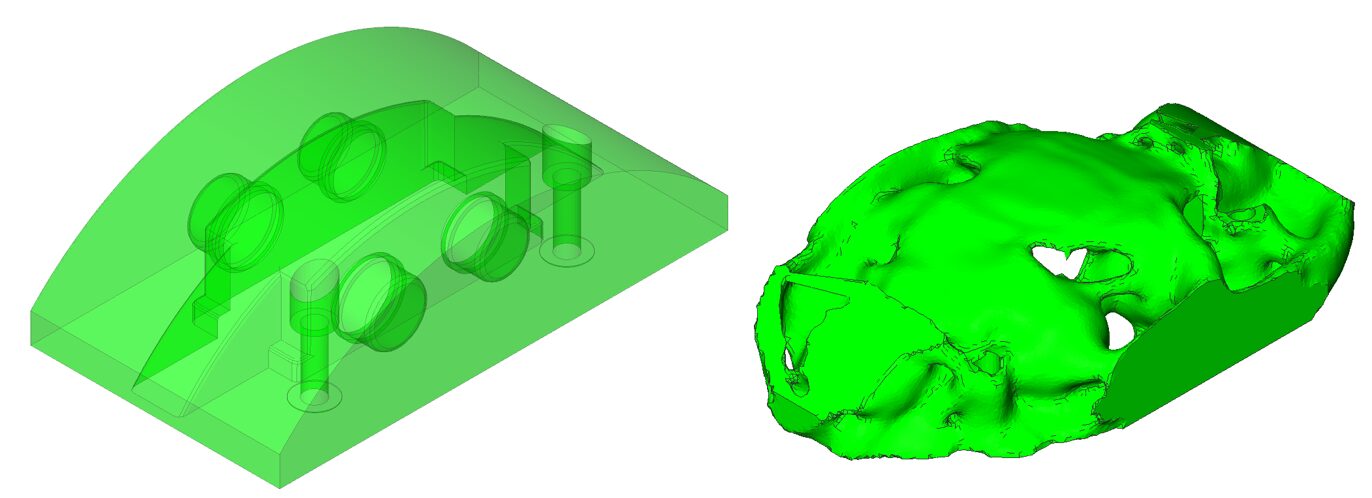

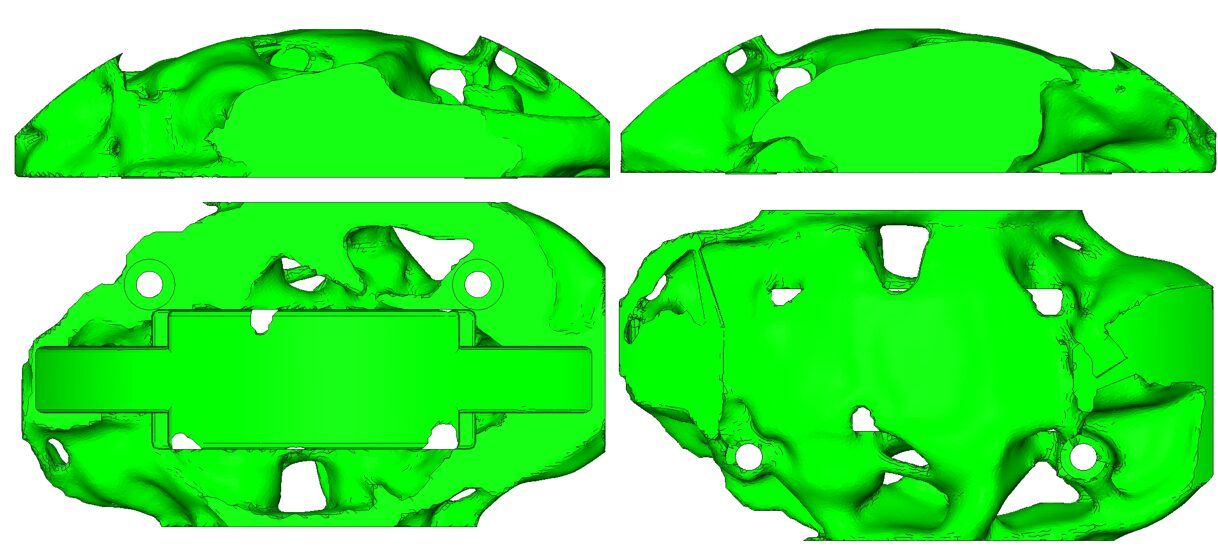

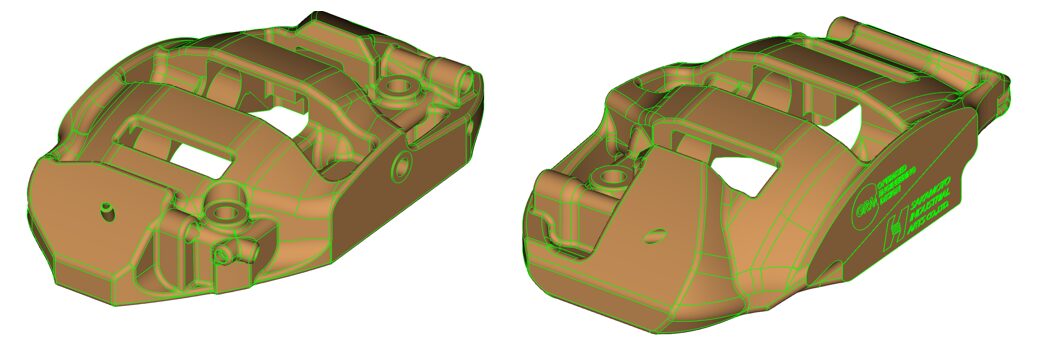

【ブレーキキャリパーのトポロジー最適化結果】

切削や鍛造の製造制約条件を使用していないため、挑戦的な肉抜き形状。実はあと少しで切削加工で製作可能。

レース用らしくもっと幅広な設計空間を用意すればよかったと少し後悔。

ブレーキキャリパーの開き方向の変形量、回転方向の変形量、各ピストンの相対変位、ピストン傾きを剛性最適化で求めた。

2次元の画像だとわかりづらいですが、かなり挑戦的な肉抜きになりました。3Dプリンターらしいヌメヌメな形状になっています。ちょっと制約条件が尖りすぎていたかもしれませんね。実際の製品開発では、切削加工を前提とした形状制約条件を使うために加工不可部位は出てきません。

実は、性能狙い値によって、パッと見は似ていても違う形状が生成されるため、ブレーキメーカー各社で狙い値(性能)が違うことがわかります。過去の製品開発では性能狙い値の水準を振ったら競合他社の双子みたいな形状になりお客様と笑ったことがあります。

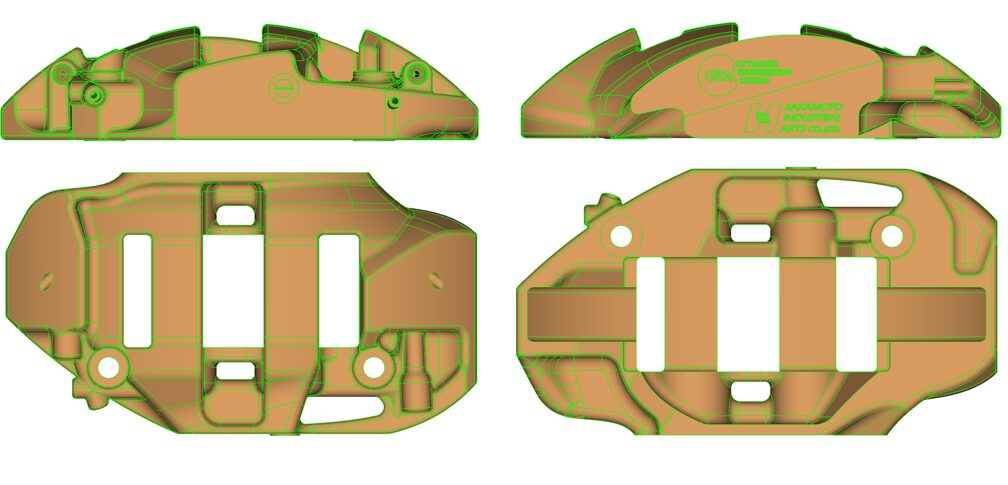

【トポロジー最適化結果の3D CAD化・スムーズ化(NURBS曲面作成)】

トポロジー最適化後、非常に面倒になる3DCADデータ作成はCATIA V5を使用して作成しました。3Dデータ作成は協力企業の株式会社サカモト工芸様に依頼し、油路も作成し、ロゴを入れてもらいました。(実は最適化の際にロゴ用の平面を残す制約条件を入れておいたのです)

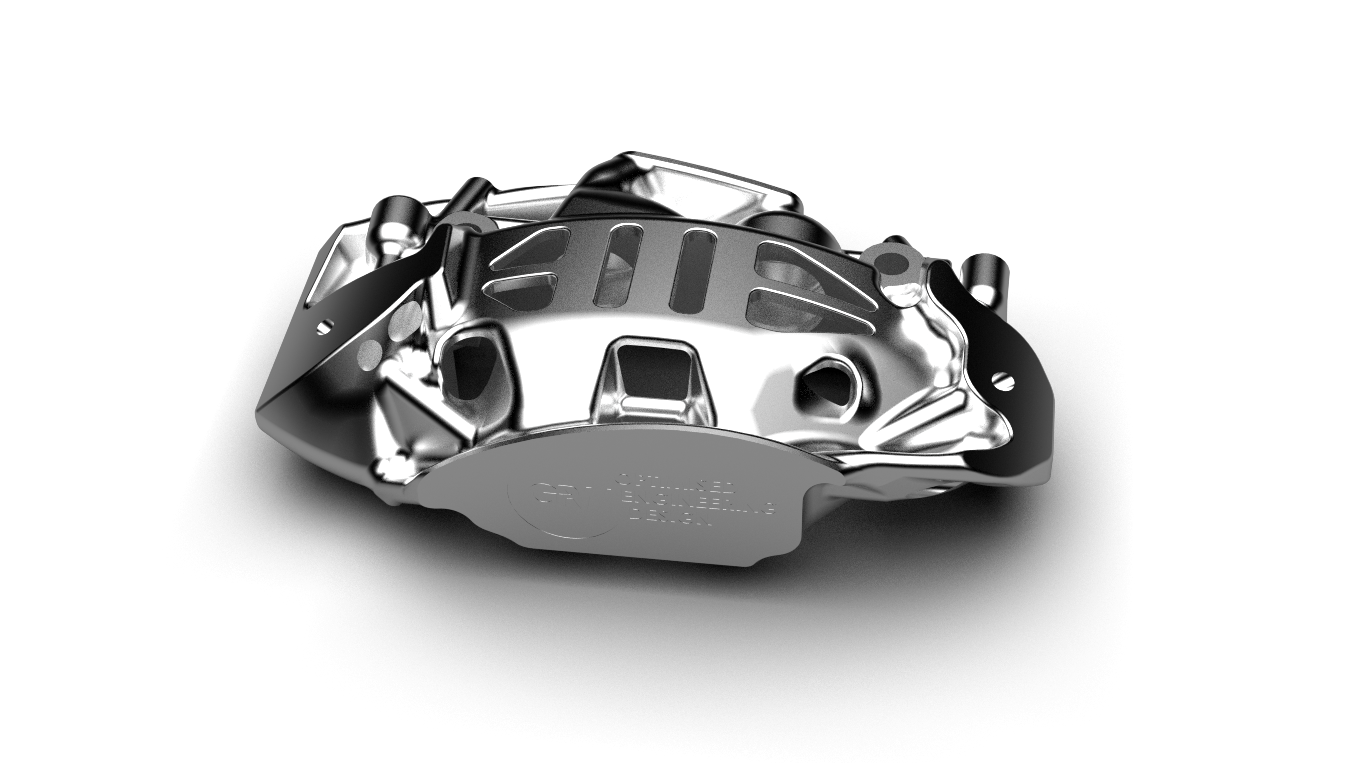

CATIA V5で作成した3Dデータのレンダリング画像。

もっとも面倒な作業となる3DCADデータ化もおまかせ。設計/製造要件に合わせた3Dデータを作成します。

もう少しで切削加工で製作できる形状だったので、3Dデータ化の際に切削加工で製作できる形状に修正しています。設計/製造要件をしっかりと織り込んだ3Dデータ作成が自慢です。

トポロジー最適化したブレーキキャリパーを金属3Dプリンターで出力しました。過去の展示会用のため、時間が経ちだいぶ汚れてきてしまいました・・・。3Dプリンター出力は協力企業の原田車両設計株式会社様に依頼しています。シリンダー面、パッド当て面および締結部を機械加工すれば本当に実車に搭載できる状態になりました。(ブレーキに耐えられる材料なのかは確認していません!)

3DプリンターのPRの一環として製作したアルミ製3Dプリンター品。ブレーキキャリパーに使用できる材料なのかは原田車両設計様にお問い合わせください。

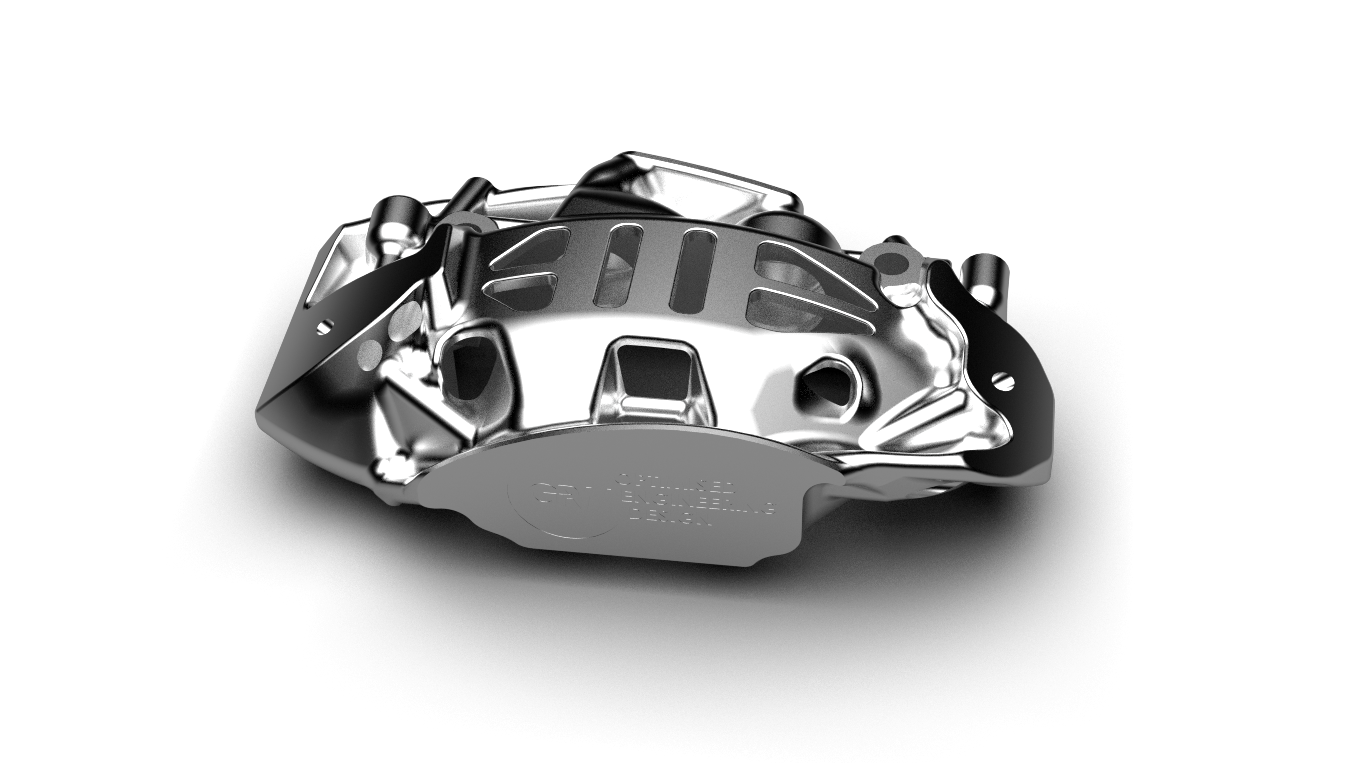

こちらは同じブレーキキャリパーのトポロジー最適化結果をベースに、もっとおとなしい形状にした場合のサンプル形状です。サカモト工芸さんではプロダクトデザインをされているため、とてもかっこよく形状を作っていただけました。レース用キャリパー比べるとおとなしいですが、乗用車からすると十分過激ですね。

CATIA V5で作成した3Dデータのレンダリング画像。

従来品に近い形状で最適化結果を再解釈した3Dデータ。量産を意識した設計にも利用できる。

弊社ではCAE最適化だけでなく、コンセプト立案、設計、試作まで一貫して対応することができるため、アイデア(と予算)はあるんだけどどうしたらいいんだろう・・・にお応えします。なんでもお気軽にご相談ください。

トポロジー最適化に関するよくある質問

- Q. トポロジー最適化で出た形状はそのまま製造(量産)できますか?

- A. 解析ソフトから出力されるのは通常「ポリゴン(STL,iges)」データであり、そのままではCADで扱えません。本事例のようにCATIA等を用いてNURBS曲面(CADデータ)に再構築する必要があります。また、GRMでは「型抜き方向」などの製造要件を入れた最適化も可能です。

- Q. 既存の図面データから軽量化できますか?

- A. はい、可能です。既存モデルを「設計空間」として定義し、必要な剛性や強度を維持したまま体積を最小化する計算を行います。

その解析課題、GRMが解決します。

本記事でご紹介した「高度な制約条件を用いたCAE最適化設計」や「短納期開発技術」を、御社の製品開発に適用しませんか?

「現状のモデルを見てほしい」「テスト解析を依頼したい」など、技術的なご相談からでも大歓迎です。

※「記事を見た」と書いていただけるとスムーズです。

※技術のご相談は各事例モデルの解析担当者に対応させます。

この記事の監修・執筆チーム

GRM Consulting株式会社 解析エンジニアリング部

モータースポーツ最高峰のF1から量産車開発まで、20年以上にわたり構造設計・衝突・振動・流体解析に携わるスペシャリスト集団。 単なるシミュレーション結果の提示に留まらず、本記事のような高度な制約条件を用いたCAE最適化設計を得意とし、様々な製品の性能アップや軽量化に寄与しています。

- 主要ツール:LS-DYNA, Abaqus, Genesis, Nastran, OptiAssist, Simcenter 3D

- 専門領域:構造最適化、衝撃エネルギー吸収体最適化、CFRP複合材解析、衝突解析、CFD解析