今回はCFRP製品設計受託の一例として、CFRPチェアをコンセプト立案~最適化~設計~製作した、「Slit Chair」の事例をご紹介します。CFRPの製品設計は弊社の受託サービスの中でも得意な分野でもあり、どのように設計しているのかを紹介していきます。

また、以下のリンクもCFRP製品設計に役立つので一緒にご覧ください。

設計者必読の特設コンテンツ

CFRP設計の完全ガイド:CAE解析と積層最適化による極限の軽量化

「ブラック・アルミ」から脱却するためのシミュレーション主導設計プロセスを徹底解説。F1チームも採用する最適化の裏側とは?

【本記事のトピック】

目的: 意匠性重視の複雑な3次曲面を持つCFRP製品(チェア)において、JIS規格(耐荷重130kg)を満たしつつ極限まで軽量化する積層設計。

手法: 積層設計ツール「OptiAssist for Genesis」を用い、ラフな傾向分析から製造可能なプライ形状(カッティングデータ)生成までをCADレスで完結。

成果: アルミ(14kg)や一般的なCFRP積層(7.2kg)に対し、最適化により「2.5kg」まで軽量化。設計データと実製品(サカイ産業様にて試作)の完全な整合性を実証。

| 使用材料・条件 | 想定重量 | GRM最適化との差 |

|---|---|---|

| 最適化CFRP(本事例) | 約 2.5 kg | 基準(最軽量) |

| 一般的なCFRP(3Kクロス/厚み一定) | 7.2 kg | 約 2.9倍 重い |

| PP-GF10(ガラス繊維強化樹脂) | 約 12.0 kg | 約 4.8倍 重い |

| アルミ(A7000系/超々ジュラルミン) | 約 14.0 kg | 約 5.6倍 重い |

| 鋼(ハイテン/高張力鋼板) | 約 37.0 kg | 約 14.8倍 重い |

従来の「CFRP設計」が抱える課題と、最適化の必要性

「CFRP(炭素繊維強化プラスチック)」を金属代替として採用する際、多くのエンジニアが「CFRP設計」の壁に直面します。 金属のような等方性材料とは異なり、CFRPは繊維の配向によって強度が変わる「異方性材料」であるため、従来の設計ノウハウが通用しないからです。

一般的なCFRP設計のフローと限界:

-

過剰な安全率:

破損を恐れるあまり、積層数を増やしてしまい「思ったより軽くならない(金属と変わらない)」という本末転倒な結果になりがちです。 -

積層構成(レイアップ)の複雑さ:

「0°/45°/-45°/90°」の比率をどう決めるか? どの順番で積むか? UD材かクロス材か?これを人力やExcel計算だけで最適解に導くのは、熟練者でも至難の業です。

つまり、現代の高度なCFRP設計において、人間の勘と経験だけに頼るアプローチは限界を迎えています。 そこで必要となるのが、本記事で紹介するOptiAssistなどのツールを用いた「積層最適化(ラミネート・オプティマイゼーション)」です。

【CFRP製品設計の難しさと解決策】

複合材料製品(CFRPやGFRPなど)の積層設計では、使用する繊維の種類、繊維の向き、積層数など、設計変数が金属材料や樹脂材料と比較して極端に多いため、手作業での設計は困難です。

CAE主導の積層最適化プロセスにより、必要なところに、必要な材料を、必要なだけ配置することができるようになります。

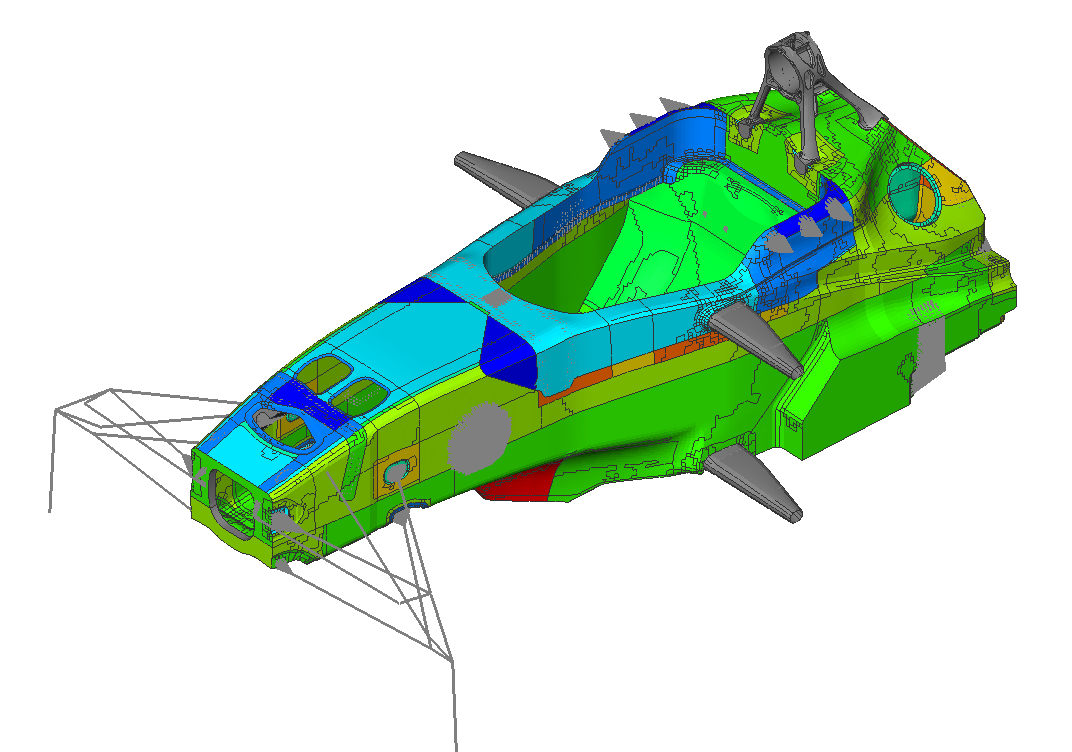

実際に、弊社が20年以上開発に関わっているFormula1の世界でも、ほとんどのチームで弊社が開発したソフトウェア「OptiAssistシリーズ」を活用して設計しています。

| 比較項目 | 一般的な積層設計(手作業) | CAE主導の積層最適化 |

|---|---|---|

| 設計変数 | 繊維の種類・向き・積層数が金属/樹脂より極端に多い | 膨大な変数をソルバーが処理し全自動で計算可能 |

| 設計プロセス | 変数が多すぎるため手作業での最適設計は困難 | 必要な場所に、必要な材料を必要なだけ配置できる |

【OptiAssitを使用した設計プロセス】

OptiAssistを使用して設計することで様々なメリットを得ることができますが、その中でも最大のメリットは時間短縮です。OptiAssistを使用することで手作業の時間を1/10以下に短縮することができます。

各プロセスの導入メリット:なぜ開発期間を短縮できるのか?

従来のCFRP開発では「設計→試作→不具合→再設計」のループが常態化し、設計の度に複雑な設定を強いられていましたが、本プロセスでは各フェーズで以下のメリットを提供します。

- 設計者のメリット(リードタイム短縮):

- 積層構成の大枠が解析開始から1時間程度で判明するため、質量や性能の早期予測が可能。

- 面倒なプライ徐変(スタッガー)や図面作成(プライブック)をツールが自動化するため、本質的な「アイデア検討」に時間を割ける。

- 製造者のメリット(手戻り削減):

- 開発の初期段階(Step 2)からドレーピング性(賦形性)を確認できるため、「図面通りに積層できない」という現場トラブルを未然に防ぐ。

- 3Dデータとリンクしたカットパターンが支給されるため、プロッターへのデータ入力工数も削減可能。

| Step | 最適化手法 | 実施内容と決定項目 | 設定所要時間 |

|---|---|---|---|

| 1 | トポメトリー最適化 (Topometry optimisation) |

部位ごとの「最適な厚み」「繊維配向(0/45/90等)」および「材料種」の大枠を決定。 | 約5〜10分 |

| 2 | ユーザートポメトリー (User Topometry optimisation) |

製造要件(ドレーピング性)を考慮し、現実的なプライ形状に基づいた積層構成へ落とし込む。 | 約10〜20分 |

| 3 | 詳細最適化 (Detail optimisation) |

各プライのスタッガー(徐変)処理や積層順序の微調整を行い、最終構成を確定する。 | 約10〜30分 |

| 4 | プライブック作成 (Output plybook) |

製造用図面およびカット用データ(DXF)をCAEモデルから自動生成。 | 約 5分 |

【設計事例:力学的に正しくない形状の椅子】

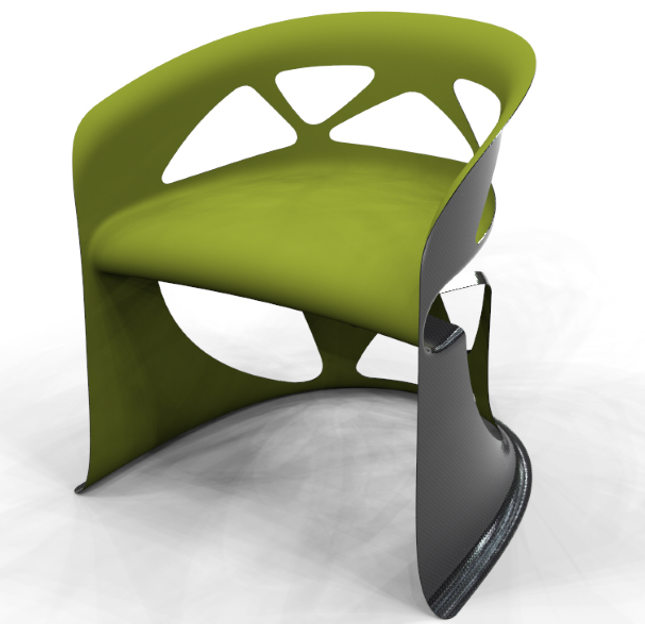

ここからは実際の設計事例となります。サカイ産業様との協業で、CFRPの特性を活かした椅子の設計をすることになりました。製作協力はサカイ産業様、意匠と企画協力は未来輪業様です。

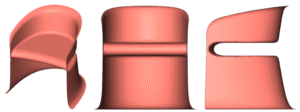

【Step0:意匠データの作成】

まずは製品コンセプトとして、「CFRPの特性を活かした形状の椅子」というものがあります。そのため、あえて「力学的に間違えている椅子」という意匠にしました。

側面視で見ると片持ち梁になっていて、座面前端でしか体重を支えられないことがわかります。

狙いの性能は、JIS S 1032 オフィス家具-椅子で定められた性能要件です。実際に使用できるように、JIS S 1032では不足していると考えられる意地悪な条件も少し追加しています。

130kg以上の体重の方が座っても壊れない、実使用に耐えうる性能の椅子を開発します。

【Step1:トポメトリー最適化】

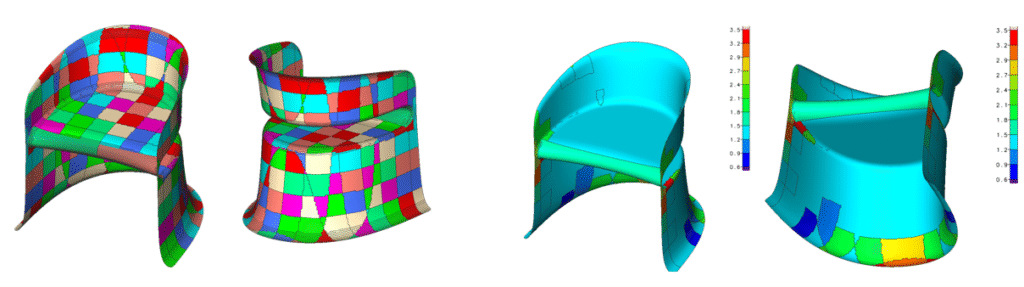

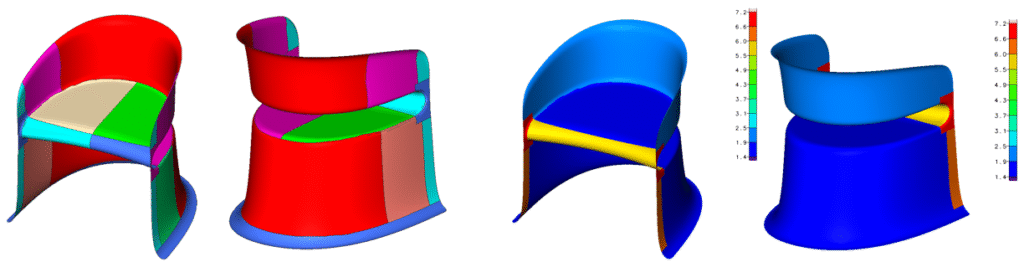

Step1:トポメトリー最適化の目的は、積層板厚分布と使用材料の傾向調査です。完全にフリー条件でトポメトリー最適化をしてしまうと、設計変数が大量に発生し計算時間が長くなるため、OptiAssistの自動プライ分割パターン機能を使用して50mm角のプライパターンを作成しています。ここで作成したパターンごとに最適化設計変数は自動的に割り当てられます。

自動的に分割したプライごとに板厚や積層構成が最適化され、材料や繊維配向、プライ形状がおおまかに理解できる結果が導出されています。この結果をもとに、製造と打ち合わせをして型構成やプリフォーム形状を決めていきます。

| 比較項目 | OptiAssist (専用ツール) |

フリートポメトリー (汎用最適化) |

セルフビルド (手作業設定) |

|---|---|---|---|

| 設定にかかる時間 | 5分 | 30分以上 | 1時間以上 |

| 設定ミスのリスク | 低 | 中 | 大 |

| 計算時間 (収束性) |

30分 | 2時間以上 (変数が多すぎるため) |

30分 (変数は少ない) |

| 結果処理の難易度 (製造への落とし込み) |

容易 (パッチ処理済) |

困難 (板厚がバラバラ) |

容易 (自分で決めたため) |

【Step2:ユーザートポメトリー最適化】

Step2:Step1の結果をフィードバックし、製造性を考慮したプライ形状(ユーザーパターン)を作成します。ユーザーパターンはOptiAssist内で簡単に設定でき、作成したパターンごとに設計変数を割り当ていることができます。このStep2でも、Step1と同様に手作業での設計変数割り当ては困難を極めます。

| 比較項目 | 従来手法 (PCOMPGベース設定) |

OptiAssist (パターンベース設定) |

|---|---|---|

| 管理単位 | プロパティ(PCOMPG)ごとに個別に変数を設定 | 製造形状(パターン)ごとに「設計変数セット」を割り当て |

| 変数の数 (例:1000プロパティの場合) |

1,000セット (プロパティ数だけ設定が必要) |

1セット (形状が同じならID共有のみ) |

| 修正時の手間 | 対象プロパティ全てを一つずつ書き換えが必要 | 紐づく設計変数セット1つを変更するだけで全反映 |

用語解説:OptiAssistにおける「パターン」と「設計変数セット」

従来の最適化では、FEモデル上のプロパティ(PCOMPG)一つ一つに対して変数を定義する必要があり、モデル規模が大きくなると設定工数が指数関数的に増大していました。

一方、OptiAssistでは以下の概念により、管理工数を劇的に削減します。

・パターン(Pattern):

「製造上のプライ形状」として扱いたい領域をグループ化したもの。

・設計変数セット(Design Variable Set):

板厚、材料、繊維配向などのパラメータをひとまとめにしたパッケージ。

これにより、例えば解析モデル上に1,000個のPCOMPGプロパティが存在していても、それらが同一の設計変数セットを持っていれば、たった1つの変数セットIDを割り当てるだけで設定が完了します。修正の際も、大元のセットを1箇所書き換えるだけで、関連する全プロパティに自動反映されます。

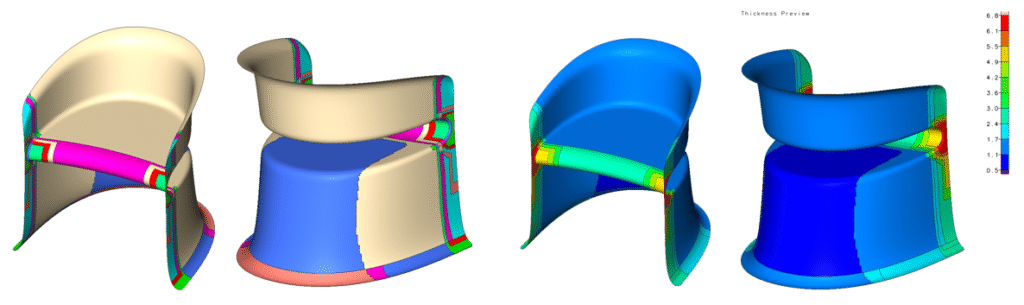

ユーザーパターンによる最適化の結果、ほぼ製造可能なプライ形状での適正な積層設計を見つけることができました。板厚分布をみてみると、体重を支えるために座面前側の積層が厚くなっていることがわかります。肘置き部分も左右剛性のため比較的厚めです。

椅子の脚となる部分は、座屈に耐えるために厚い積層となります。CFRP積層最適化の荷重条件に座屈係数制約が入っているため、現実的な積層設計になっていることが理解できます。

このユーザーパターン作成のタイミングで、ドレーピング性(賦形性)をドレーピングツールにて確認可能ですが、ドレーピングツールについては別の機会に紹介します。

【Step3:詳細最適化】

積層のスタッガー(板厚の徐変区間:積層が階段状になる部分)もOptiAssistのプライ形状徐変設定機能で作成します。すべてのプライ形状をこの最適化で確定し、製造するための積層を完成させます。同時に、微妙な角度の繊維配向となるプライを廃止し、製造性を高めます。

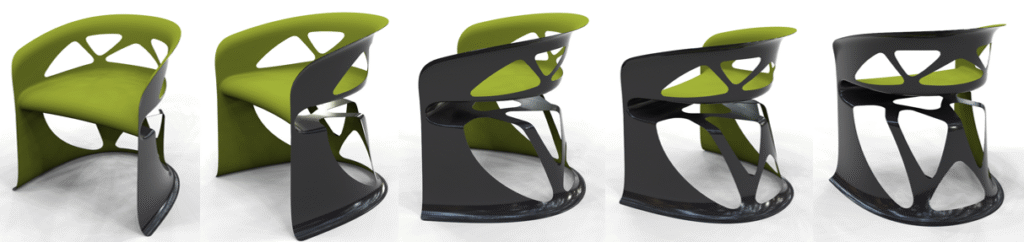

最終的な積層構成が上記図4右です。必要最小限のプライ構成になっており、シンプルな繊維配向で設計されています。実際に製作される製品と同じ積層構成、プライ形状となっているため、このデータをそのまま試作用の図面作成にしようすることができます。

【余談】

一般面に穴を開けることができるのはわかっていたため、穴あきバージョンを製作することになりました。トポロジー最適化により穴あけ可能な部分を明示し、意匠性を高める穴を追加しました。実際にはさらに大きな穴を開けることができ、ほとんど骨だけになった実製品はサカイ産業様で見ることができます。

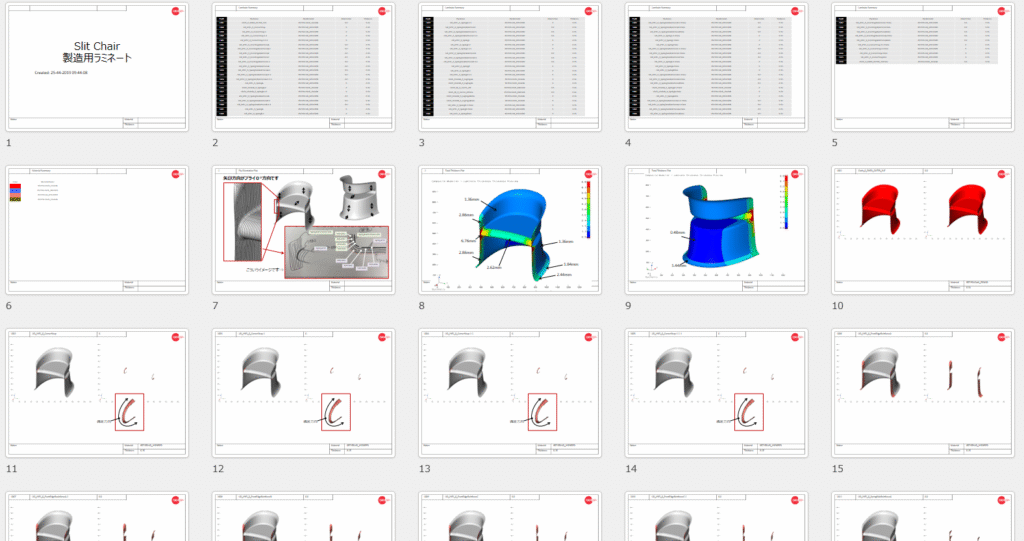

【Step4:プライブックの作成】

こちらは製造に使用されたプライブックの一部です。OptiAssistで作成した積層情報を元にCAEモデルからダイレクトにPowerPoint形式で出力できます。ほとんど自動で出力され、注釈等はOptiAssist上で追記することができます。具体的なプライを貼り付ける位置はもちろん、3Dデータで各プライ形状を出力することができるため、複雑な形状でも3Dモデルを見ながら積層することができます。

プライのフラットパターンもDXFで出力できるため、フラットパターンデータから直接カッティングプロッターでカットすることが可能です。初めの意匠面(ツール面)3Dデータから一度もCADに戻ることなく試作まで進むことができました。

最終的に2.5kg程度と小指で持ち上げられる軽さの椅子が完成しています。

| 比較項目 | OptiAssist (CAEモデル直結) |

従来のCAD作業 (手戻り地獄…) |

|---|---|---|

| 図面作成時間 | たったの5分〜 |

2時間以上… (CAE結果を見ながら3D作成⇒2D化) |

| ミスのリスク |

極めて低い (データ自動変換) |

大 (手作業トレースによる人為ミス) |

| 設計変更の容易さ |

超・容易 (再計算⇒即出力で完了) |

困難(二度手間) (CAE最適化設定修正⇒CAD修正⇒図面修正…) |

なお、他の材料で製作した場合の質量は以下です。

- PP-GF10:12kg程度(肉厚一定の場合)

- 鋼(ハイテン):37kg(板厚一定の場合)

- アルミ(A7000系):14kg(肉厚一定の場合)

- 一般的な3KクロスCFRP:7.2kg(積層厚み一定の場合)

リブ等がないシェル構造とした場合、最適化されたCFRPの圧倒的な軽さが際立つ結果となりました。もちろんこれは高い技術力を持つサカイ産業様のご協力があったからに他なりません。

ここでご紹介しているSlit Chairの現物は弊社オフィスおよびサカイ産業様で展示されています。実際に座ることもできるので、ぜひ体感してみてください。

CFRP製品の設計、製造でお悩みの方はお気軽にお問い合わせください。

CFRP設計に関するよくあるご質問

Q. CFRPの設計手順は、金属設計とどう違いますか?

A. 最大の違いは「材料設計」が必要な点です。金属は材料が決まれば物性が決まりますが、CFRPは「繊維の種類」「樹脂」「積層角度」「積層枚数」を設計者が決める必要があります。この組み合わせが無限にあるため、本記事のような最適化ツールの活用が推奨されます。

Q. CFRP設計において、コストを下げるポイントは?

A. 「材料の歩留まり」と「成形サイクル」です。最適化設計により、無駄な贅肉(不要なプライ)を削ぎ落とすことで、高価なカーボン材料費を削減できます。また、適切な積層設計は成形不良のリスクも低減させます。また、様々な製造工法があるため、目標性能や製作数に合わせて適切な工法を選択することが重要です。

その解析課題、GRMが解決します。

本記事でご紹介した「OptiAssistを用いた積層最適化」や「高度なCFRP試作」を、御社の製品開発に適用しませんか?

「現状のモデルを見てほしい」「テスト解析を依頼したい」など、技術的なご相談からでも大歓迎です。

※「記事を見た」と書いていただけるとスムーズです。

※技術のご相談は各事例モデルの解析担当者に対応させます。

この記事の監修・執筆チーム

GRM Consulting株式会社 解析エンジニアリング部

モータースポーツ最高峰のF1から量産車開発まで、20年以上にわたり構造設計・衝突・流体解析に携わるスペシャリスト集団。 単なるシミュレーション結果の提示に留まらず、本記事のような短納期での構造設計/積層設計を得意とし、製造要件を考慮した「造れる設計」を提案しています。

- 主要ツール:LS-DYNA, Abaqus, Genesis, Nastran, OptiAssist, Simcenter 3D

- 専門領域:構造最適化、衝撃エネルギー吸収体最適化、CFRP複合材解析、衝突解析、CFD解析