本事例のトピック

- 最新のFIA安全規定「FIA Standard 8855-2021」に適合するレーシング用CFRPフルバケットシートの積層構成および構造最適化事例

- GRM製ツール「OptiAssist for Genesis」を用いた積層最適化により、形状品質の低い3Dモデルからでも剛性要件を満たしつつ質量7.9kgまでの軽量化を実現したプロセスを紹介

- 線形静解析(Genesis)と非線形解析(LS-Dyna)の連携手法に加え、さらに効率的なESL-Dynamic(等価静荷重法)やOptiAssist for Abaqusを用いた非線形領域の直接最適化手法との比較検討

今回はCFRP製品の受託設計事例として、ラフな3Dデータを使用してFIA Standard 8855-2021:Competition seatに適合するCFRP製シート(カーボン製シート)の設計を題材にします。

CFRP(複合材)部分の積層設計は最適化ソルバーのGenesisを使用し、評価はLS-Dynaを使用します。

あくまでデモであり、細かい形状や材料の規制などについては無視しているため、設計の流れについてのみ参考にしてください。

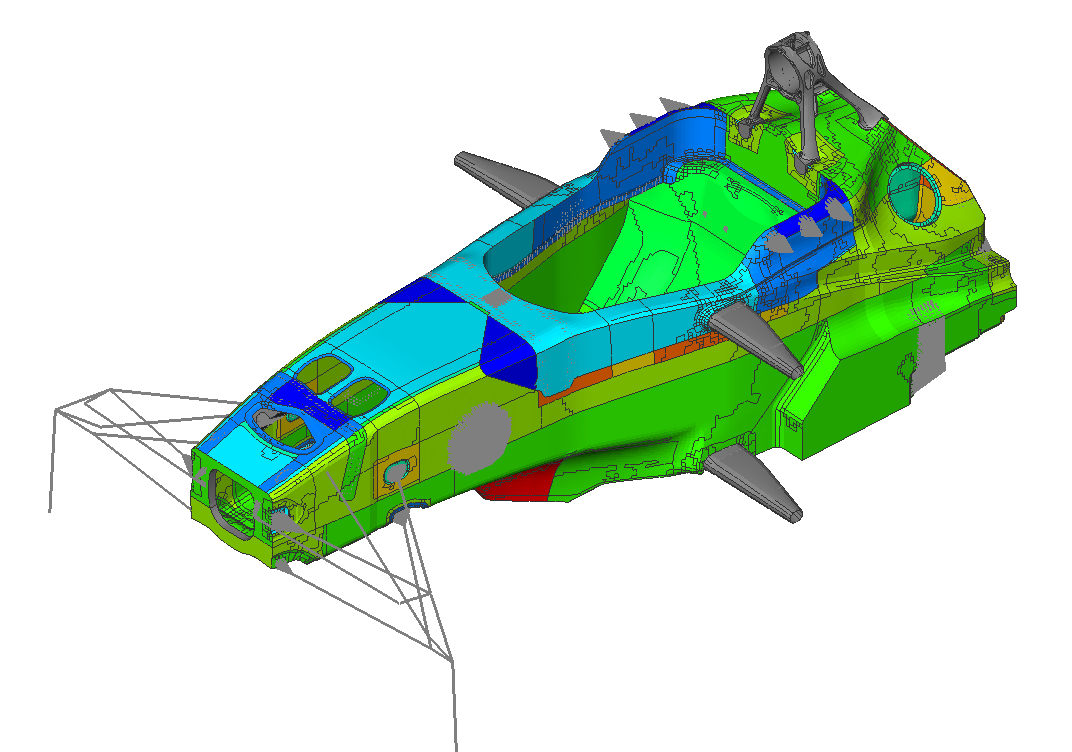

【フルバケットシート解析用モデル】

フリー素材から作成したフルバケットシートの3Dデータ。デタラメな形状だったためこのあと苦労することに・・・。

【シートの基本構成】

- シートシェル:

フリー素材として利用できる3Dゲーム用のポリゴンデータを加工して、強引にシェルを作成しました。

時間短縮のため3DCADは使用しなかったのでベコベコの形状があります。また、やたらと平面的な部分が多いです。

この後、このデタラメな形状による剛性不足で非常に苦労する羽目になりました・・・。

なお、若干のアンダーカットがありますが、強度上ほぼ影響がないようにしています。 - シートブラケット:

今回の設計対象ではないため、とりあえず、として作成しました。もちろん、CAEによる最適化により適切な形状や板厚が導出可能ですが、今回は割愛します。

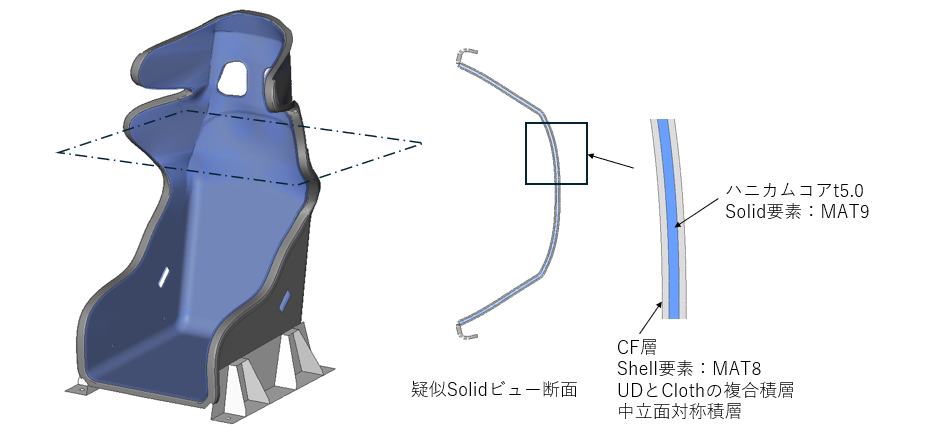

【シートシェルの基本構成】

全面にハニカムコアを使用し、板厚を増加させている。CFRP層はSHELL要素(MAT8)、ハニカム部分はSOLID要素(MAT9)で構成している。

CFRP製シートシェル一般面に5mmのハニカムコア(Nomex)を使用しています。特に意味は無く、単純に厚みを増やしたかっただけです。フランジ部はCFRPのみとしています。本来であれば、ハニカムコアの厚みやコア範囲も最適化したいところですが、今回は割愛します。

初期の積層については、UDとClothを使用した中立面対称の積層になっています。使用材料はCloth2種類とUD1種類を使用します。いずれの材料も、弊社でLS-DynaのMATカードを同定した、実績のある材料(オートクレーブ成形向け)となります。材料の詳細は非公開です。

※本来であれば、使用可能な材料はFIAの技術規則で制限されていることに注意してください。

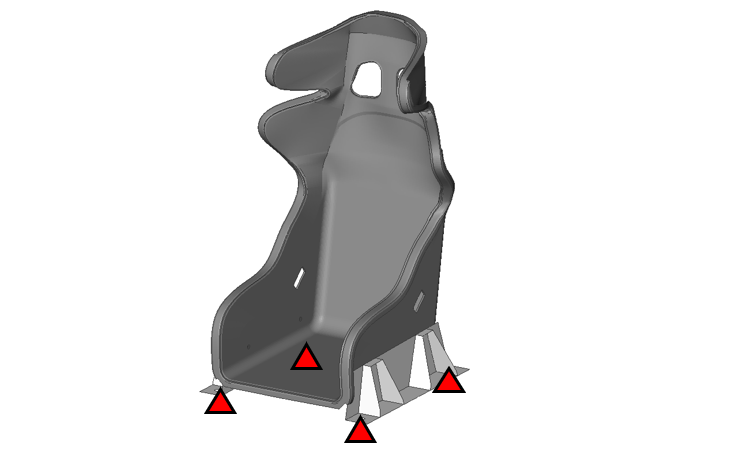

【フルバケットシートの境界条件/荷重条件】

それでは、今回の評価対象になる境界条件と入力条件について以下で説明します。かなりシンプルで合理的な条件が規格で指定されています。

シート強度評価境界条件。剛体定盤にブラケットを固定する。シート単体評価のため固定条件はシンプル。ブラケットの強度/剛性も規格を満足させるために重要な要素であることがわかる。

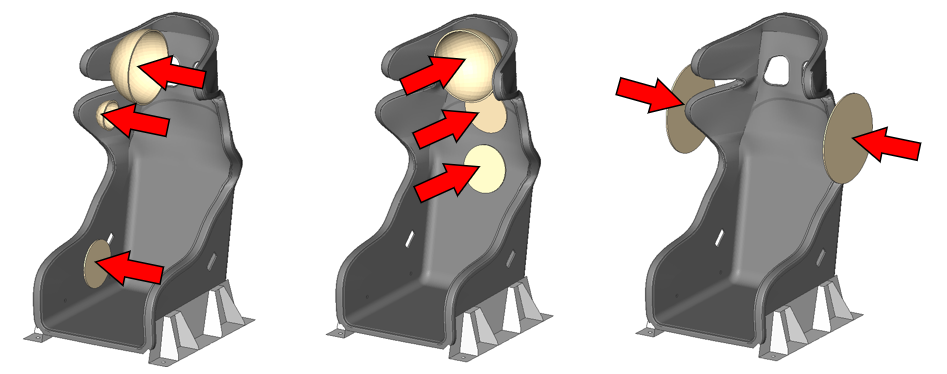

横荷重、後荷重、クラッシュ時のエネルギー吸収量が規定される。水平方向のシート剛性およびクラッシュ時のEA量が規定されている。安全に考慮した規格である。

荷重条件は上記の3種類です。

- Side load:3種類の入力治具で水平横方向に入力し、それぞれの最大変位が規定される。

- Raer load:3種類の入力治具で水平後方向に入力し、それぞれの最大変位が規定される。

- Crush load:両側から圧縮し、最低EA(エネルギー吸収)量が規定される。

上記からは、高剛性過ぎてもNGになってしまうことがわかります。いずれも非線形接触を使用して入力しています。

早速、初期ラミネート状態で解析を実行してみましょう。

【初期設計フルバケットシート解析モデル】

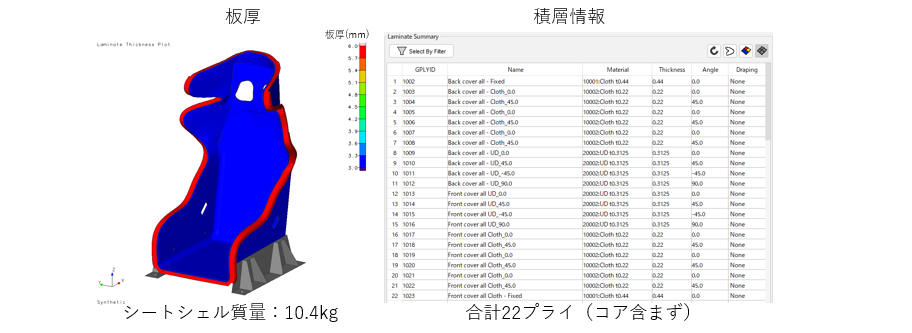

【初期ラミネート(積層)構成】

初期ラミネート(積層)は以下のように剛性22Ply、シェル質量は10.4kgです。

初期状態では、シートシェル全体が一定積層となっており、質量は10.4kg、積層数(プライ数)は合計で22プライ。

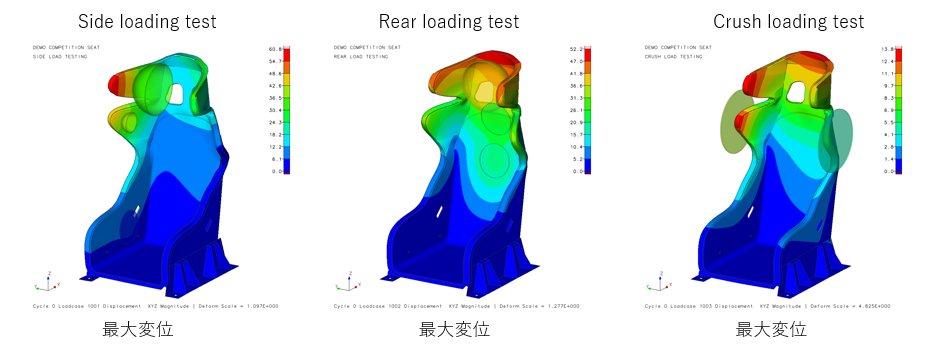

【初期ラミネートでの解析結果(線形静解析)】

線形静解析ソルバーGenesisによる変位量確認解析結果。後述する破壊指数が1を超えているため、変位量は正確ではないため参考にしかならない。

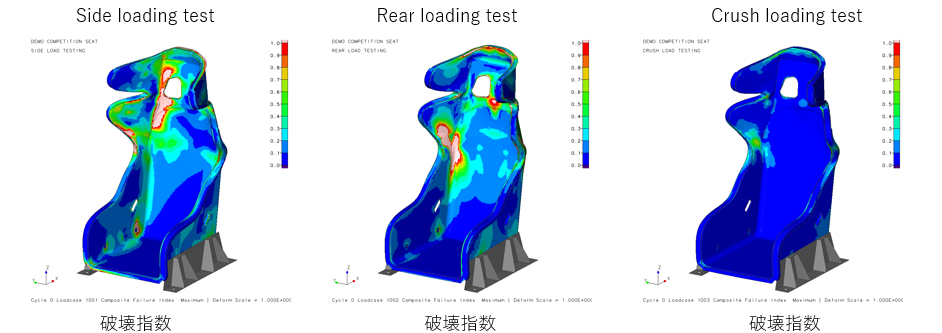

線形静解析ソルバーGenesisによる破壊指数確認解析結果。破壊指数が1を超えているため、剛性低下が発生すると考えられる。

いずれのCAE結果も、破壊指数が1を超えており、最大変位は正しくないことが考えられます。Crush荷重については、線形静的解析では確認しようがないため、剛性確認として小さい荷重を与えたので破壊指数は低めです。この時点で、3Dモデルのデタラメな形状が悪さをして、強度に影響が出ていることがわかります。この時はまだ、デモ用モデルだからまぁいいか、と考えていました・・・。

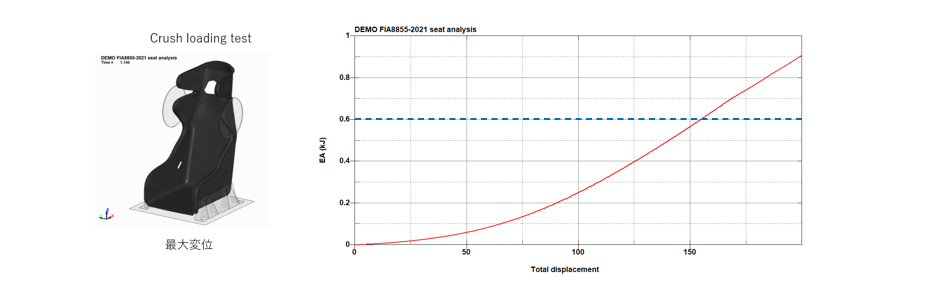

【初期ラミネートでの解析結果(非線形準静的解析)】

正しい強度/剛性を確認するため、LS-Dynaを使用して非線形領域、つまり破壊指数が1.0を超えた領域まで正しく評価してみます。

意外なことに、水平横方向以外の試験はパスできてしまう結果となった。水平横力は規格の95%まで耐えられる結果となり、惜しい結果となった。

最適化実行前のフルバケットシートのエネルギー吸収量をCAEで確認したグラフ。0.9kJ@200mmは十分満足できている。

雰囲気で初期ラミネートを作成しましたが、Side load以外は試験をパスできることがわかりました。ただし、質量が10kg超えであり、CFRPなのに軽くないため最適化CAEにより質量を軽減しつつ、強度アップを図ります。

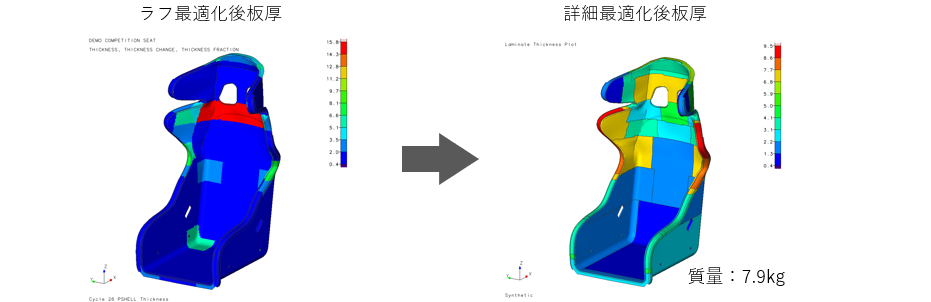

【フルバケットシートの積層最適化】

先ほどのCAE最適化ソルバー「Genesis」を使用して、ラフな積層最適化→詳細な積層最適化の2段階で最適化しました。最適化の流れは、以前紹介したCFRPチェアの事例と同様です。ラミネートの作成や最適化セットアップはもちろん、弊社オリジナルソフトのOptiAssistを使用しています。

非線形領域の課題であるため、別事例で紹介しているESL-Dynamicや未紹介のOptiAssist for Abaqusを使用することで簡単に積層最適化ができますが、今回はほとんどの最適化CAEユーザーが非線形ソルバーとの連携無しで最適化しているため、それに倣った方法で最適化していきます。

上記2つの非線形ソルバー連携をしないで最適化するというのは大変なので、「やだな~やりたくないな~面倒くさいな~」が本音です。実際、ものすごく手間がかかり大変でした・・・。

2段階の積層最適化により、大まかな板厚とプライ形状決定⇒詳細な積層構成の設計という流れ。最適化後質量は7.9kgとなり、2.5kgの軽量化。

CFRP製シートの質量は7.9kgになりました。こちらの事例と同様に積層を最適化していきます。詳細な流れはこちらの事例を確認してください。

積層最適化(Optimisation)のプロセス概要

本事例では、OptiAssist for Genesisの機能を活用し、以下の2段階のアプローチで最適化を実施しました。より詳細なプロセスについては、CFRP製チェアの最適化事例も併せてご覧ください。

1. ラフな積層最適化(Topometry):

まずは制約を緩めた状態で大まかな板厚分布を計算し、最適なプリフォーム(積層パターン)の形状と配置エリアを検討・決定します。

2. 詳細な積層最適化(User Pattern Topometry):

決定したプリフォーム形状に対し、「ユーザーパターン(製造可能なプライ形状)」を定義した上で、具体的な積層構成を決定する詳細最適化を実行します。

主な最適化制約条件(Constraints):

- 積層最大厚み制約:設計空間内に収まる上限厚みを設定

- 最大変位量の制約:FIA荷重試験における規定変位を遵守

- 最大破壊指数の制約:Tsai-Wu等の破壊則に基づく強度保証およびEA量保証

サラっと結果を記載していますが、3Dモデルの形状が悪かったため苦労しました。実はこの結果は、Genesisによる最適化↔LS-Dynaを(手作業でっ!!!)3回繰り返した結果です。ベコベコの形状起因での応力集中による高い破壊指数と、やたらと平面的な形状による大きな面外変形(面の座屈)により、なかなか良い結果が得られなかったためです。

また、線形静解析のみで最適化したため、入力治具が接触する部分が極端に厚い積層になってしまっていることにも注目してください。

本来であれば、このタイミング以降からプリフォーム形状(型構成)や、積層構成(厚みや対称性)について製造メーカーと協議しながら進めることになります。

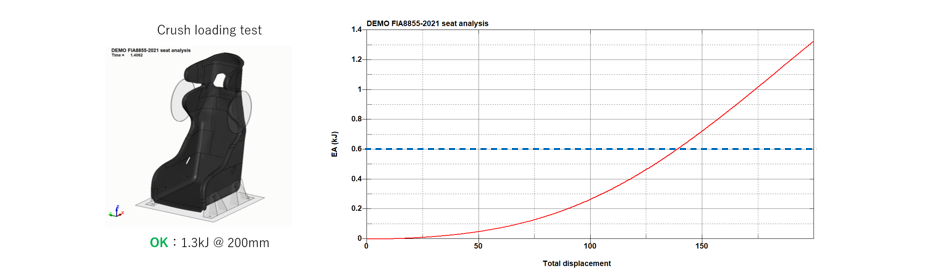

【積層最適化後のフルバケットシート性能確認解析】

さぁ、ではこの結果を使用してLS-Dynaで確認解析を実行しましょう。初期状態(10.4kg)で剛性NGがありましたね。最適化後モデルは質量が25%低減されていますが、すべての試験をパスできるのでしょうか?!

水平横方向、水平後方向、クラッシュ条件すべてで規格を満足している。EA量は1.3kJ@200mmとなった。

十分なEA量を確保。むしろ余裕がありすぎる状態。

いずれの条件もFIA Standard:8855-2021で規定されている要求性能を満足することができました。実は、FIAによる要求性能に対して2倍程度の余裕があり、まだまだ軽量化の余地があります。(デモなんだから限界までやってよ、というツッコミは無しでお願いします)シート形状の悪さから、ある程度のところで急激に性能が落ちるため、苦労することになりました。以下の条件で再実行すると、質量6kg程度のフルバケットシートになる可能性が高いです。

- まともなシート形状にする(かなり大きい要因)

- コア形状とコア厚みの最適化(剛性アップが期待できる)

- 形状最適化によるビード形状の導出(剛性アップが期待できる)

【まとめ】

さて、今回は、線形静解析CAE(Genesis)だけで最適化を実行し、非線形解析CAE(LS-Dyna)で確認計算を実行する。という方法で最適化してみました。今回の手作業ベースの最適化とほかの手法での最適化の比較をまとめます。

| 比較項目 | ガチ手作業 (ソルバーなし) |

今回の手法 (Genesis + LS-DYNA) |

理想のソリューション (ESL-Dynamic / OptiAssist for Abaqus) |

|---|---|---|---|

| 最適化のアプローチ |

エンジニアの「勘と経験」 頼みの無限ループ |

線形解析でアタリを付け、 非線形解析で答え合わせ |

非線形領域まで含めた 完全自動最適化 |

|

設計品質 (軽量化レベル) |

怖くて肉厚にしがち (過剰設計・重量増) |

ほぼ攻めきれるが、 多少の安全マージンは残る |

限界ギリギリを狙える (究極の軽量化) |

|

拘束時間 (エンジニアの工数) |

数十時間~∞ (終わりの見えない旅) |

約10時間 (ただし反復作業は発生) |

たったの30分! (セットアップのみ) |

|

現場のリアル (これですよね・・・) |

大量の残業確定 「今日も帰れない…」 |

張り付き作業必須 「手離れは良くない…」 |

定時ダッシュ可能 「あとは夜中にやっといて!」 |

企業として一番大きな課題は、「ギリギリの性能にするのが難しい」だと思います。上記の課題全てを解決する方法は、クラッシュボックスの最適化で紹介している「ESL-Dyna」を使用するか、未紹介の「OptiAssist for Abaqus(外部リンク)」を使用することで簡単に最適化することが可能です。

作業するエンジニアとしては、結果が出るまで「モニタリング不要=夜間に計算できる」メリットが一番大きいですね。

今回は、ほとんどの最適化CAEユーザーが非線形ソルバーとの連携無しで最適化しているため、それに倣った方法で最適化しています。そのうち、ESL-DynaかOptiAssist for Abaqusを使用して限界性能を目指したシートの最適化を実施してみたいと考えているのでお楽しみに。

CFRP製品の設計や試作でお困りの際はお気軽にお問い合わせください。

その解析課題、GRMが解決します。

本記事でご紹介した「非線形領域のCAE最適化設計」や「積層最適化による軽量な積層設計技術」を、御社の製品開発に適用しませんか?

「現状のモデルを見てほしい」「テスト解析を依頼したい」など、技術的なご相談からでも大歓迎です。

※「記事を見た」と書いていただけるとスムーズです。

※技術のご相談は各事例モデルの解析担当者に対応させます。

設計者必読の特設コンテンツ

CFRP設計の完全ガイド:CAE解析と積層最適化による極限の軽量化

「ブラック・アルミ」から脱却するためのシミュレーション主導設計プロセスを徹底解説。F1チームも採用する最適化の裏側とは?

この記事の監修・執筆チーム

GRM Consulting株式会社 解析エンジニアリング部

モータースポーツ最高峰のF1から量産車開発まで、20年以上にわたり構造設計・衝突・振動・流体解析に携わるスペシャリスト集団。 単なるシミュレーション結果の提示に留まらず、本記事のようなCAE最適化設計を活かした設計を得意とし、製造要件(鋳造・鍛造・押出成形・板金・CFRP)を考慮した「造れる設計」を提案しています。

- 主要ツール:LS-DYNA, Abaqus, Genesis, Nastran, OptiAssist, Simcenter 3D

- 専門領域:構造最適化、衝撃エネルギー吸収体最適化、CFRP複合材解析、衝突解析、CFD解析

← 事例集一覧へ戻る ← 戻る