今回の事例ではCFDによる受託解析および受託設計の事例として、ブレーキローターの発熱 / 放熱シミュレーション事例を紹介します。

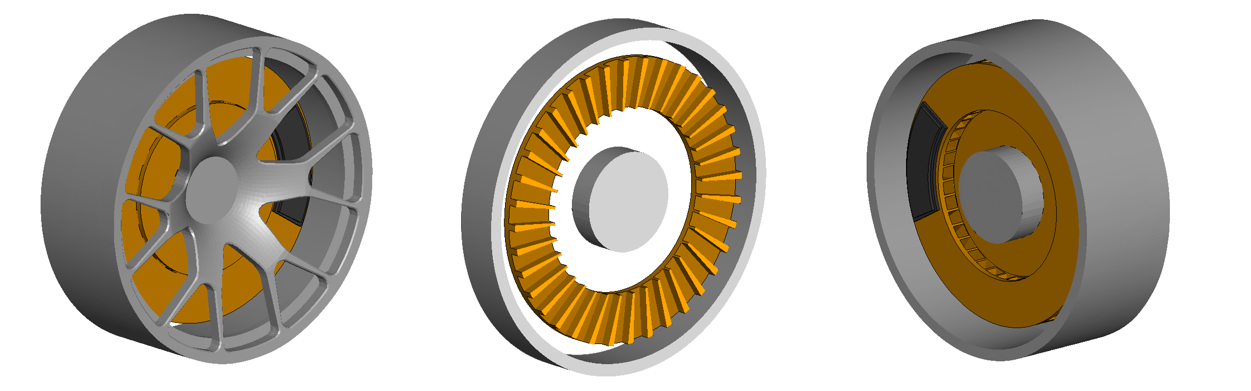

LS-DynaのFSI(流体構造連成)解析を使用して、ブレーキローターの発熱~冷却を計算します。上記の図は今回使用する解析モデルで、ラフに作成したホイールとローターを使用します。ホイールに対してローターが大きすぎるのでキャリパーが入らなそうな気がしますが・・・気にせず進めましょう。

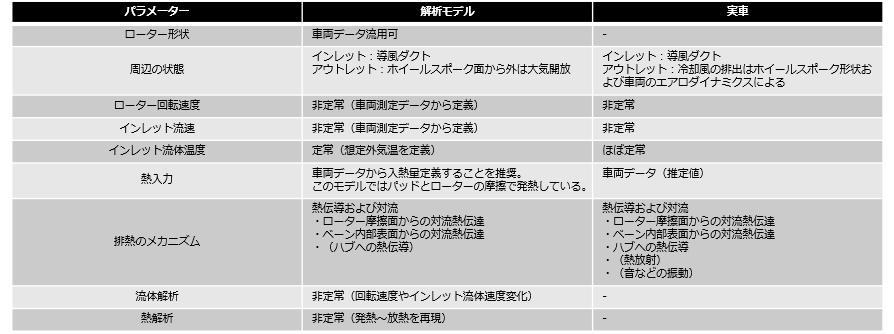

通常のCFD解析では、静止している物体周りの流れしか解くことができませんが、FSI(流体構造連成解析)では流体とともに動くモデルを計算することができます。今回のFSI解析モデルの概要は以下です。

ローターの発熱~冷却までのシミュレーションのため、単純なCFD解析では条件が不足します。そのため、今回はFSI解析を使用します。

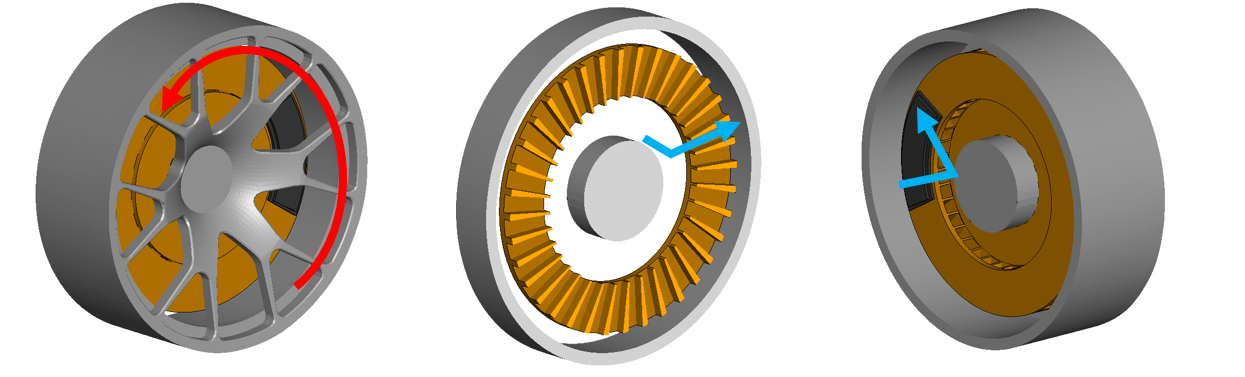

- ホイールとローター:回転状態(制動により減速する)

- ローター発熱:パッドとの摩擦による発熱(制動による発熱)

- ローター冷却:風による冷却(制動後の冷却)

ホイール内側から冷却風を当て、ローター表面、特にベーンの内部を通る流体(冷却風)により冷却されます。パッドとの接触は途中で無くなるため、発熱~冷却までを確認することが可能です。

レース車両ではローターを冷却するダクトを設けるため、FSI解析モデルにも冷却ダクトを再現し、実測値もしくはCFDから予測された値の流速/流量で計算します。

このモデルでは、ホイール周りの流体流れは定義していないため、ホイール周りは大気開放としています。

まずはブレーキ制動時の様子をFSI解析で解き、ブレーキローターがパッドとの摩擦により発熱する状態を確認しました。画像はブレーキローター表面温度分布のカラーコンターです。

ブレーキローターの回転に合わせてだんだんと表面温度が上昇していくのがわかります。一般的には、計算で求められる実車の制動エネルギーを発熱パラメーターとして入熱するのをお勧めします。

結果のアニメーションでは、ローターの温度分布が一様ではないことが確認できます。摩擦面は非常に熱くなりますが、ベーン内部やベルハウジング周辺はあまり温度が上がっていないことがわかります。

車両実験ではローター表面温度を測定可能ですが、ローター内部のベーンやベルハウジングとの境界付近などの細かい部分は測定することができません。CAEを使用することで正しい温度分布を確認することができるようになります。つまり、発熱ムラによる熱応力をCAEで正しく評価することに繋がります。

次は冷却までの結果を確認しましょう。

上記のアニメーションは、ブレーキローターの発熱~放熱までの計算結果です。ローター表面が温度上昇し、緩やかに温度が低下していきます。

このモデルではゆっくりと温度上昇していますが、レースのような状況では急激に温度上昇し、緩やかに温度が低下するため、次のハードブレーキングまでに温度を適切に低下させることが必要になります。

また、放熱性能が不足している場合は、ローター表面のピーク温度が高くなるため、熱応力によりローター寿命が低下してしまいます。

このFSI解析により、正しい温度分布による熱応力の確認ができるようになります。

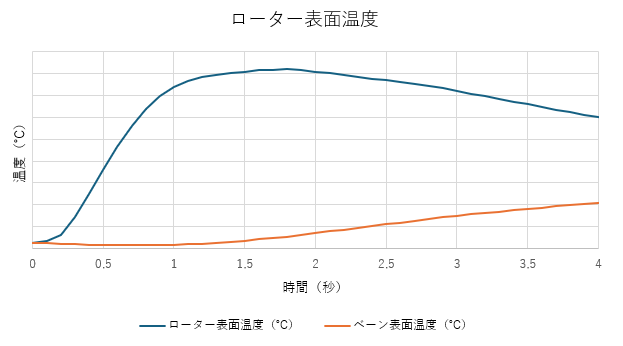

こちらのグラフは、FSI解析結果からブレーキローターの表面温度(いずれも表面の平均値)を時刻歴でプロットしたグラフです。(本来、実車測定点と解析結果の出力点を揃える必要があります)

実車では発熱が1~2秒で完了し、10~20秒程度で次のハードブレーキングに耐えられる温度まで低下しますが、今回はデモモデルの解析時間短縮のため4秒間しか計算していません。

発熱~放熱サイクルの熱マネージメントはブレーキローター自体の熱容量も大切ですが、放熱についてはベーンの形状や配置により大きく変化し、ベーン内部を通る冷却風により効率よく放熱することを求められます。

ベーンの表面積はもちろん、ベーン内部の流速、流れが層流なのか乱流なのかなど、考慮すべきパラメーターは多岐に渡ります。

こちらのアニメーションはホイールセンター断面の流速分布を確認できるFSI解析結果です。ローターの回転速度が制動により低下するため、流速に変化があることがわかります。

本当はこれ以外にも「CFD解析らしい」画像を載せたいのですが、ブレーキローターが高速回転しているため、ストリームラインやストリームパスなどの「CFD解析らしい」画像がうまく描写することができなかったため残念です。

最後に、LS-DynaのFSI解析結果から、Genesisによるベーン形状の最適化アニメーションを載せておきます。LS-DynaのFSI解析から得られた熱を入力条件とし、熱応力を低減できるベーン形状になるように形状最適化してみました。

このモデルでは熱応力のみに集中して形状最適化していますが、様々な最適化目的が使用可能です。

今回はFSI(流体構造連成)解析の事例をご紹介しました。そのほか、走行風によるエアロパーツの変形や、ボートの着水など様々なFSI解析を実施しています。また、FSI解析結果を使用した構造最適化も実施しているため、なかなかシミュレーションでうまく再現できないことがあればお気軽にご連絡ください。

← 事例集一覧へ戻る

← 戻る

その解析課題、GRMが解決します。

本記事でご紹介した「非定常の高精度CFD解析」や「FSIを用いた流体構造連成解析」を、御社の製品開発に適用しませんか?

「現状のモデルを見てほしい」「テスト解析を依頼したい」など、技術的なご相談からでも大歓迎です。

※「記事を見た」と書いていただけるとスムーズです。

※技術のご相談は各事例モデルの解析担当者に対応させます。

この記事の監修・執筆チーム

GRM Consulting株式会社 解析エンジニアリング部

モータースポーツ最高峰のF1から量産車開発まで、20年以上にわたり構造設計・衝突・振動・流体解析に携わるスペシャリスト集団。 単なるシミュレーション結果の提示に留まらず、本記事のようなマルチフィジックス解析や、複数課題の最適化設計を得意とし、性能目標の達成から軽量化まで様々な改善を手掛けています。

- 主要ツール:LS-DYNA, Abaqus, Genesis, Nastran, OptiAssist, Simcenter 3D

- 専門領域:構造最適化、衝撃エネルギー吸収体最適化、CFRP複合材解析、衝突解析、CFD解析