今回の事例紹介では、2013年に実施された9th European LS-Dyna Conference 2013でGRM consulting LtdとJaguar Land Rover Ltd様の共同で発表した資料「Multi-disciplinary Topology Optmization for Vehicle Bonnet Design」(David Slaway, Dr. Tayb Zeguer著)の要約版をご紹介します。

原文は>こちら<から読むことができます。

【本事例のハイライト】

- 課題: 歩行者保護(HIC)と構造剛性という相反する要件に対し、設計初期段階で最適解を導くMDO(多分野最適化)プロセスの構築を実証。

- 成果: LS-DYNAとGenesisを統合したワークフローにより、質量最小化と法的試験の最高評価を両立するボンネット骨格のトポロジー最適化に成功。

- 技術的貢献: 2013年時点での先駆的な取り組みであり、軽量化と安全性両立の基礎となる自動化ワークフローを提示。

①概要

歩行者頭部衝突(ボンネットでのHIC低減)とボンネットの構造剛性・強度は設計上相反する目標になりやすく、従来は異なるCAEモデルやソルバの併用による妥協が行われている。本論文は、これら相反する目標を最小質量かつ低コストで達成するための多分野最適化(MDO)CAE機能を提示することを目的とする。具体的には、全てのボンネット荷重ケースをLS-DYNAに統合して性能と質量最適化をLS-OPTで実行し、さらにHIC最適化のためにGenesisを用いたトポロジー最適化を導入して汎用手法(LS-TaSC)と比較検討している。

主な貢献点:

- 異なる荷重ケースを単一ソルバ(LS-DYNA)で統合して評価するワークフローの提示。

- LS-OPTを用いた性能確認解析と質量最適化の適用。

- Genesisによるトポロジー最適化プロセスを提案し、既存ツール(LS-TaSC)との比較を行った点。

②目的

本研究の目的は、ボンネット設計に対する多分野最適化(MDO)プロセスを確立すること。現状は経験則や既存設計の流用に依存しており、歩行者頭部衝突(HIC)用途でのトポロジー最適化は十分に確立されていない。(2013時点)そこで著者らは以下を提案・示した:

- 基本仮説:二次衝突を考慮しない線形挙動下では、ボンネットの頭部衝突特性はボンネット構造の線形特性に関連する。

- 研究の動機:開発期間短縮、低コスト・低質量設計の実現、消費者評価および法的試験での最高評価達成。

- CAE主導の開発フローへの転換。

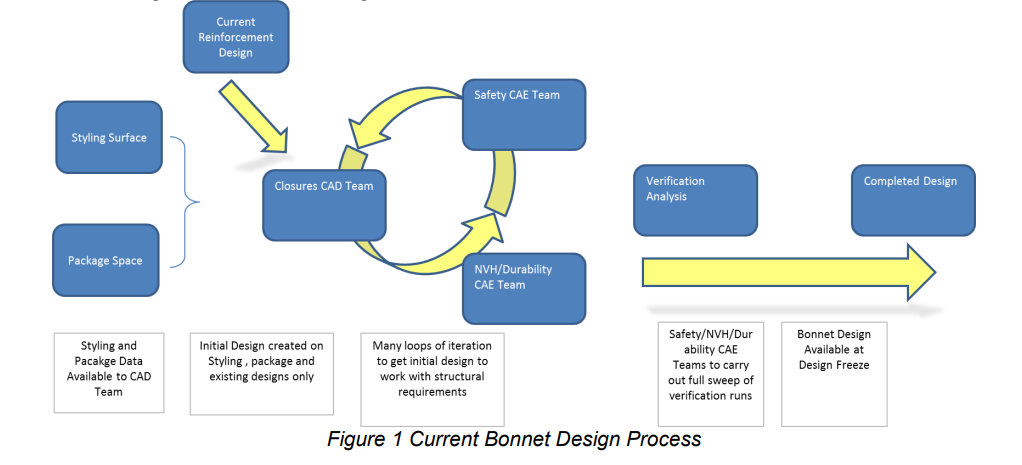

- 従来のワークフロー(Figure 1):既存設計を参考としたベースから反復を繰り返す。

- 提案ワークフロー(Figure 2):

- 「Concept Optimisation」でGenesisによるトポロジー最適化を実行。

- 自動化ループで最適化結果をLS-DYNAによる頭部衝突解析にかけ、検証結果でトポロジー制約を自動修正。

- 解析者がANSAなどのFEプリでジオメトリを編集(CADは使用しない)。

- その後、LS-OPTで板厚/形状最適化を行い、ANSAと連携して複雑なモーフィング変数をバッチ生成。

-

現状のツール運用と提案:安全性解析(頭部・上腿)はLS-DYNA、静的荷重はAbaqusで行っているが、AbaqusをLS-DYNA Implicitに置換することでモデル共通化が可能になり、最適化セットアップが簡素化される。

要するに、トポロジー→検証→ジオメトリ修正→板厚/形状最適化という自動化されたCAE主導ワークフローにより、効率的で低質量・高性能なボンネット設計を達成することを目指している。

.png)

③開発用モデル作成

CAEチームとの議論で、手法開発で特に重要と判断した荷重ケースは以下の三つである:

- ねじり剛性(Torsional Stiffness)

- 後部ビーム剛性(Rear Beam Stiffness)

- ラッチ強度(Latch Over Bend)

その他の要点:

- これら荷重ケースの解析モデルと要求値をまとめ、初期ベースライン評価を実施。結果は大部分の要求を満たすが、一部の要求性能は未達成だった。

- 既存の頭部衝突モデルは車両前側すべてを使用するとLS-DYNA計算時間は16CPUで8時間かかる。計算負荷低減のためにモデルを簡略化した。

ボンネット下の多数コンポーネントは削除。モデルにはヒンジ、ラッチ、バンプストップ、フェンダー上部、フロントエンドキャリアとし、ヒンジとラッチは正しく実車の動きを再現している。 - 作成したモデルは二種類:GENESISでの最適化用(Nastran線形モデル)と、頭部衝突検証およびLS-TaSC調査用(LS-DYNAモデル)。(Figure 4)

同一のメッシュモデルを使用し、境界条件や入力条件をソルバーに合わせて変更したものである。

④コンセプト形状最適化手法の開発

最初のステップは、静的荷重とボンネット全域に及ぶ頭部衝突の近似を考慮したコンセプト形状最適化を行うこと。要点は次の通り。

- 評価点は当初約180点あったが現実的でないため、主要な片側20点+左右対称条件に評価点を削減して制約数を減らし、収束性と計算時間を改善した。

- 補強部最適化に対して二つの主要アプローチを検討:

- ソリッド(ボリューム)トポロジーアプローチ

- 板金形状制約条件で実用的な形状に近づくことが期待される。

- フリー形状の場合は、最適化結果の反映が難しい。

- シェルベースのアプローチ(板厚=Sizing と 形状=Shape 最適化)

- Shapeで形状検討し、Sizingで板厚を設計する。Topometry/Topographyとの組合せも試行。

- ソリッド(ボリューム)トポロジーアプローチ

- 様々な最適化手法・目的・制約の組合せを試した結果、実運用に適する手法は「複数要求を満たし、安定して収束し、一貫した構造を示す」ものであることが判明。

- 現実的な問題として、最適化が制約違反で収束しないケースや、トポロジー最適化で中間密度が大量に残る等の課題が生じた。

⑤ソリッド/シェル最適化手法の課題と有用性

⑤-1:ソリッドトポロジー最適化手法

ソリッドトポロジー結果は最終的な薄い量産パネル形状ほど薄くはならないため、材料特性をスケーリングすることで、ソリッド結果の質量と剛性特性が最終的な薄いプレス板に近づく。ただし、最適化後結果を適切に解釈し、実際の設計3Dデータに反映するには優秀な設計者が必要になる。静的および目標性能を拘束またはターゲットとしたマスフラクションの最小化という、やや不利なアプローチが最良の方策と考えられた。

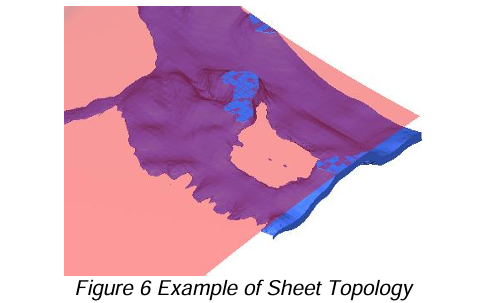

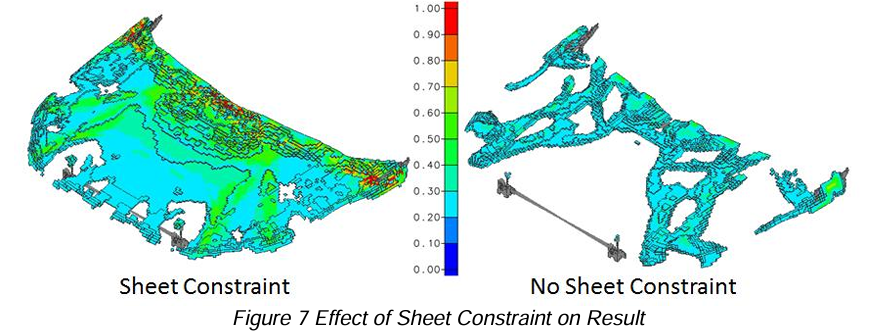

- 板金形状制約

トポロジー最適化結果がシート状の結果になる製造制約条件を使用したもの。(Figure 6、Figure 7左)

結果の収束が悪く、中間密度部位が非常に多い。また、後部ビーム形状との接合が浮いてしまうため、LS-DYNAでの評価とGenesisの最適化結果に乖離が発生する。何より、計算時間が長くなるため推奨されない。 - フリー形状条件

自由形状の最適化結果出力をするもの。(Figure 7右)

最も効率的な方法はマスフラクション固定制約を用いることであるが、本問題の性質上、目標は特定の剛性を達成することであり、適切ではない。次に考慮したアプローチは、静的および頭部衝突ケースを拘束しながらマスフラクションを最小化することである。現在支持されている方法は、静的目標(ねじり、曲げ、リアビーム剛性)を拘束し、頭部衝突に対して目標性能をターゲットとするものである。これは、目標値から性能を差し引き、絶対値を拘束することで達成した。この最適化制約するターゲット値はHICと直接の関係を持たないため、GenesisとLS-DYNAを自動でループするようにし、LS-DYNA解析結果のフィードバックを受けて最適化が再実行される。

Genesisで最適化→LS-DYNA確認解析→Genesisで最適化→LS-DYNA確認解析→・・・

トポロジー最適化結果がシート状の結果になる製造制約条件を使用したもの。結果の収束が悪く、中間密度部位が非常に多い。また、後部ビーム形状との接合が浮いてしまうため、LS-DYNAでの評価とGenesisの最適化結果に乖離が発生する。何より、計算時間が長くなるため推奨されない。

板金形状制約では中間密度部分が多く、計算時間が長くなるため推奨できない。フリー形状では骨組み状の形状が導出されるが、板金形状での設計には熟練した設計者が求められる。

⑤-2:シェル最適化手法の課題と有用性

トポロジー最適化を使用せず、シェル要素を使用した最適化方法も検証した。

インナー骨格はオフセットシェルとして作成し、トポグラフィー(Topography)またはフリーシェイプ(Free Shape)最適化を用いてインナー骨格を設計する。このアプローチではインナー(骨格)とアウター(外板)の接合を制御する必要がある。インナーがアウターから離れると接合は削除されるべきであり、この効果はトポロジー法では材料が除去されることで表現される。トポグラフィーでは個々の設計変数がソルバー内部で生成されるため、インナーとアウターの接合を制御することができない。そこでShape最適化へ切り替え、接合に関する設計変数のリンクを作成した。最適化インナー骨格形状がアウター外板から離れると、接合剛性はべき乗関数で減少し、大断面を選ぶか多数の接続を選ぶかを強制する。

様々な研究の結果、ある程度説得力のある結果は得られたが、収束問題が残り、ソリッドトポロジー法の方が良好な解を与えると結論付けられた。ただし、この手法にもさらなる研究の余地がある。

⑥LS-TaSCとの比較

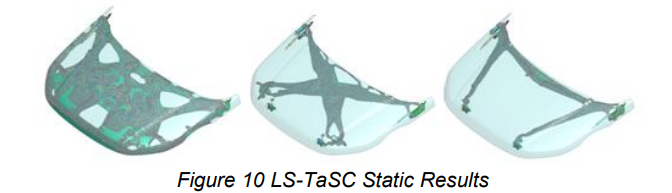

LS-TaSCでは個別に静荷重の荷重ケースを設定し、結果を組み合わせることにした。

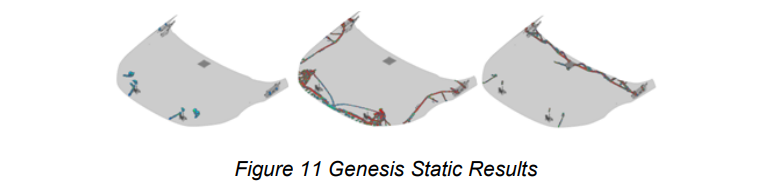

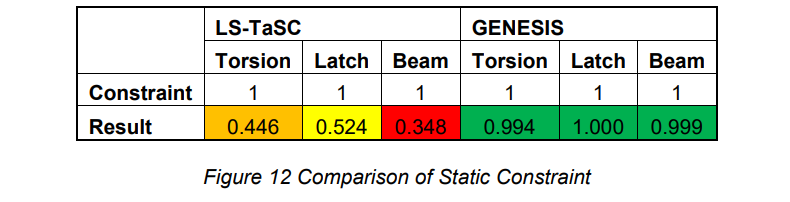

LS-TaSCの結果(Figure10)はGenesis(Figure11)の結果と比べ、より多くの要素が残る結果になった。LS-TaSCの最適化設定に変位上限の拘束を使用したが、最適化後の計算結果では拘束した制約条件に対して大きく余裕がある状態になっている。(Figure12)

LSTCとの協議(2013時点)では、LS-TaSCの拘束条件についてはまだ開発段階であることが示唆された。

今後、HIC値を拘束条件としたLS-TaSC最適化についても調査をしていく。

設定したマスフラクションよりも多くの要素が残る。制約条件に対して大きな余裕がる状態であり、性能限界の結果が導出されない。

設定したマスフラクションどおりの結果となり、与えられた性能制約条件を達成できるギリギリの材料分布となる。

LS-TaSCは拘束条件に対して大きく余裕のある結果になっている。Genesisは目標通りの性能となっている。

⑦詳細設計

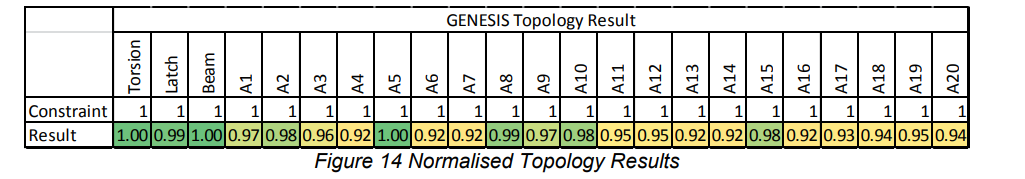

Genesisによるトポロジー最適化では、すべての制約条件が拘束値に近い値で収束した。(Figure14)

Genesisによるトポロジー最適化結果では、すべての性能にかかわる制約条件に対して、拘束した値に近い値で収束した。

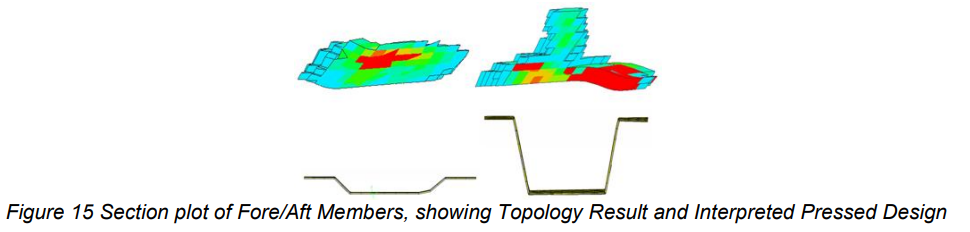

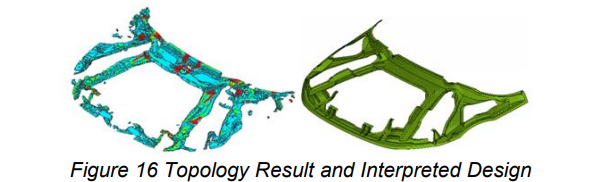

ここから、前述したようにトポロジー最適化結果を板金部品形状に解釈し形状を作成した。(Figure15)骨格の配置は従来の設計とは異なる配置(Figure16)であり、構造上必要な部分はトポロジー最適化結果から追加している。

最適化ソルバーの意図を正しく解釈して現実的な形状へ修正する必要があるため、熟練設計者が必要になる。

トポロジー最適化を使用したボンネット骨格案では、既存ボンネット骨格とは異なる形状となり、歩行者傷害値保護のために補強は最小限である。

このモデルを使用し、モーフィング(Morphing)最適化をLS-OPTで実施する。

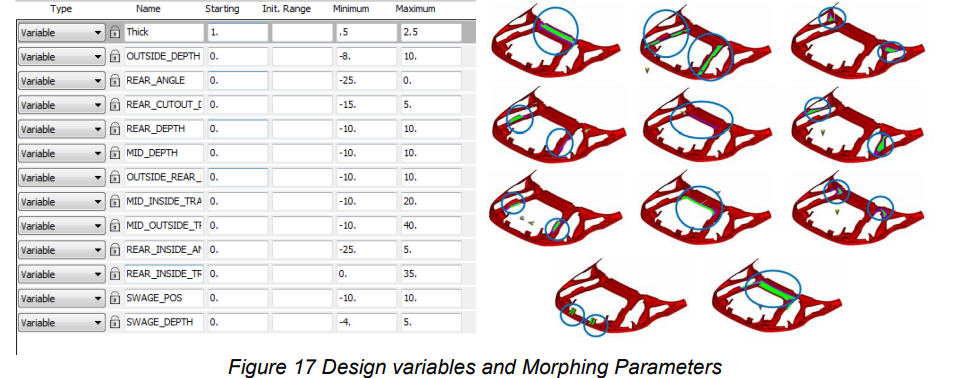

- ANSA のモーフィング機能 を LS-OPT と連携させ、形状(Shape)・板厚(Sizing)最適化を実施。モーフィングはBeta CAEのDirect Morphing Methodで設定。

- 設計変数は主要断面の深さ・幅、インナー骨格板厚等に設定。アウター(外板)との接合も変数に含め、各サイクルごとに接合を再生成・メッシュ平滑化してメッシュ品質を保持。変数の組合せとメッシュ品質に特に注意を払った(Figure 17)。

- LS-OPTによるDOE最適化により、最適解を導出する。

大量の設計変数が発生し、形状変化が複雑におこるため、最適化中のメッシュ品質の確保に注意を払う必要がある。

⑧MDO最適化結果

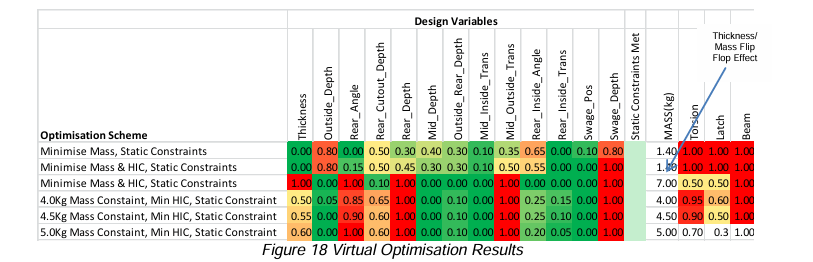

DOE最適化では異なる質量目標に対する性能を確認するために実施した。試行した最適化は以下の通り。

- 質量最小化、静的拘束

- 質量最小化および全点のHIC最小化、静的拘束

- 質量制約4.0kg、HIC最小化、静的拘束

- 質量制約4.5kg、HIC最小化、静的拘束

- 質量制約5.0kg、HIC最小化、静的拘束

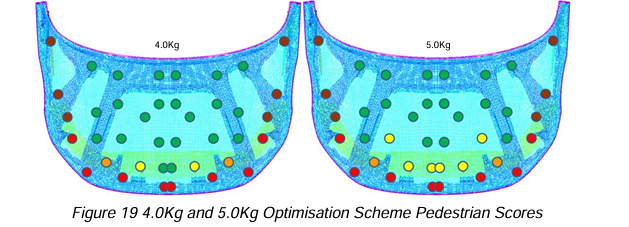

重み付け(Wieght Factor)を調整することで回避できるが、板厚変数が上下限の間で行き来する現象を引き起こした。最適化結果一覧はFigure 18に示す。ボンネットの歩行者傷害値スコアはFigure 19に示す。

条件設定によっては最適化の収束不良が発生するため、質量を制約することで回避できる。質量制約条件のスタディから、質量4.0kgから5.0kgの各ケースにおいて、静的剛性を維持しつつHICスコアを最小化する設計変数を特定した。

4.0kgと5.0kgの設計について比較。4kgの結果はボンネット剛性低下に伴いHICスコアは向上するが、静的な剛性要件で不利となる。

⑨まとめ

本研究のプロセスは、ボンネット構造の開発時間とコスト削減に有効であり、最適化により効率的な設計が可能となる。トポロジーを用いた材料配置は独自性と課題を伴うが、その妥当性が確認されており、今後も開発を継続する(2013時点)。

以上が9th European LS-Dyna Conference 2013での発表内容です。要約と言いながら長くなってしまいましたが、少しでも参考になれば幸いです。

その解析課題、GRMが解決します。

本記事でご紹介した「非線形領域のCAE最適化設計」や「傷害値低減技術」を、御社の製品開発に適用しませんか?

「現状のモデルを見てほしい」「テスト解析を依頼したい」など、技術的なご相談からでも大歓迎です。

※「記事を見た」と書いていただけるとスムーズです。

※技術のご相談は各事例モデルの解析担当者に対応させます。