【本記事のトピック】

目的: EV用アルミ押出材バッテリーフレームのポール側面衝突(FMVSS214/UNR135)における、侵入量抑制と反力コントロールの両立。

手法: LS-DYNAとGenesis/ESL-Dynamicを連携させ、衝突時の大変形挙動を考慮した非線形最適化を実施。計算時間を約11時間に短縮しつつ多目的最適化を実現。

成果(部品性能): 初期設計で4000kNを超えていたバリア荷重を約1000kNまで低減し、バッテリーセルの安全性を確保する目標侵入量以下への最適化を達成。

成果(製品開発): DOE/MDOなどの最適化手法と比較し計算コストが1/10~1/100となり、開発期間を大きく短縮。

【はじめに】

今回は衝突解析とCAE最適化設計の受託事例として、EV用バッテリーケースの衝突性能をCAE最適化設計によりコントロールする方法を紹介します。

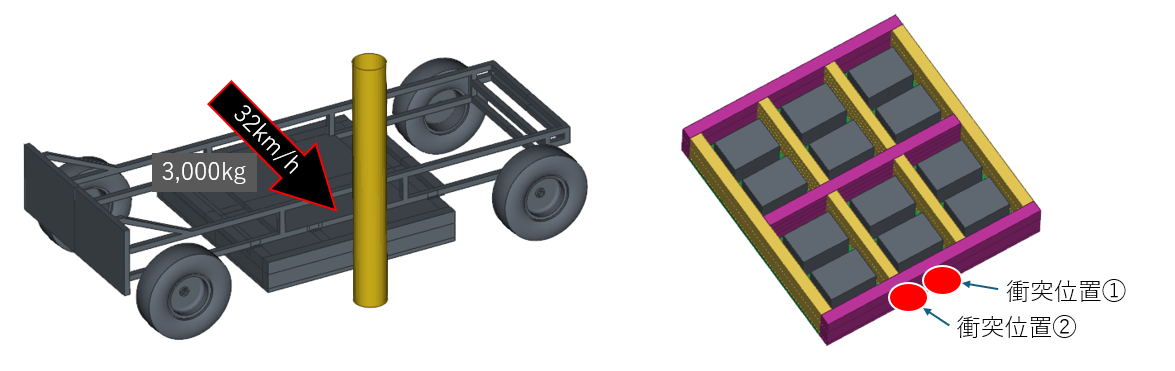

衝突形態はFMVSS214やUNR135に代表されるポール側突とします。本来であればボディとバッテリーケースの両者でEA(エネルギー吸収)するものですが、今回の事例紹介モデルではバッテリーケースのみでEAさせることにします。

最適化方法は、クラッシュボックスの最適化事例で紹介した、LS-DynaとGenesis+ESL-Dynamicの連成です。詳しい解析方法はクラッシュボックスの最適化事例をご確認ください。

押し出し材の断面形状についても最適化による設計が可能です。

| ESL-Dynamicの特長 | 具体的なメリット | 従来手法(DoE/MDO)比 |

|---|---|---|

| 計算効率の最大化 | 最適化をGenesisが担当。LS-DYNAの計算試行回数を最小限に抑制。 | 圧倒的に高速 |

| 大規模課題への対応力 | 多数の荷重条件や膨大な設計変数を、一度に並行してスタディ可能。 | 短納期を実現 |

| マルチフィジックス最適化 | 衝突解析と、静剛性・振動解析などを同時に最適化条件として設定可能。 | 設計の整合性向上 |

要するに、「早い」が一番大きなメリットです。今回のモデルは8コアだけ使用して一晩かからず計算できました。

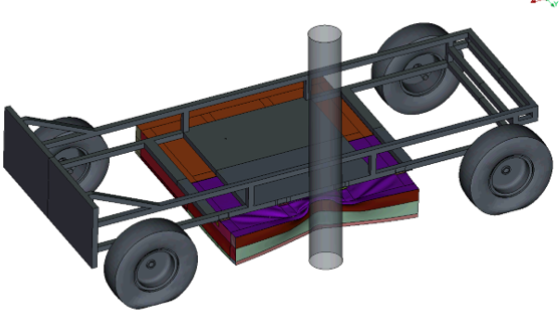

それでは、衝突モデルから順番に紹介していきます。LSTC様が配布している側突台車を加工してEV用バッテリーケースを下に搭載しました。

【EVバッテリーフレームのポール側突解析モデル】

【荷重条件(衝突形態)】

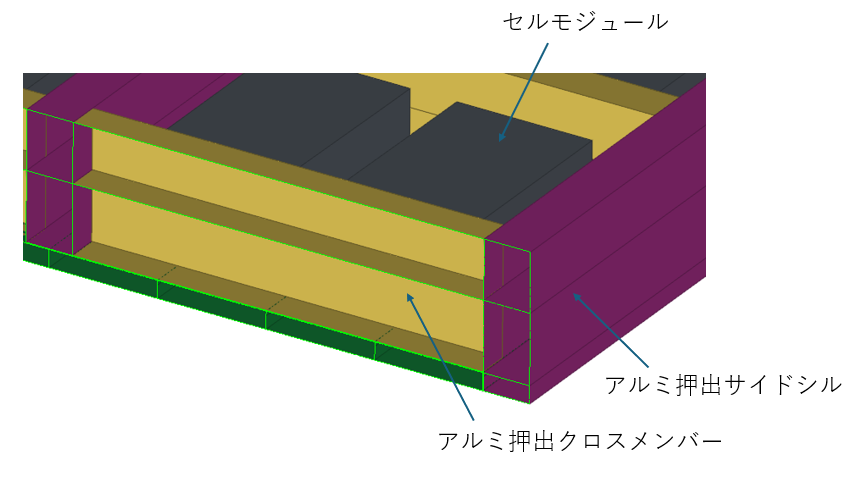

この衝突モデルでは、バッテリーフレームはアルミ押出材での製作を念頭に、サイドシルとクロスメンバーを主要構成部材として設計していきます。

【ベースモデルのポール側突解析結果】

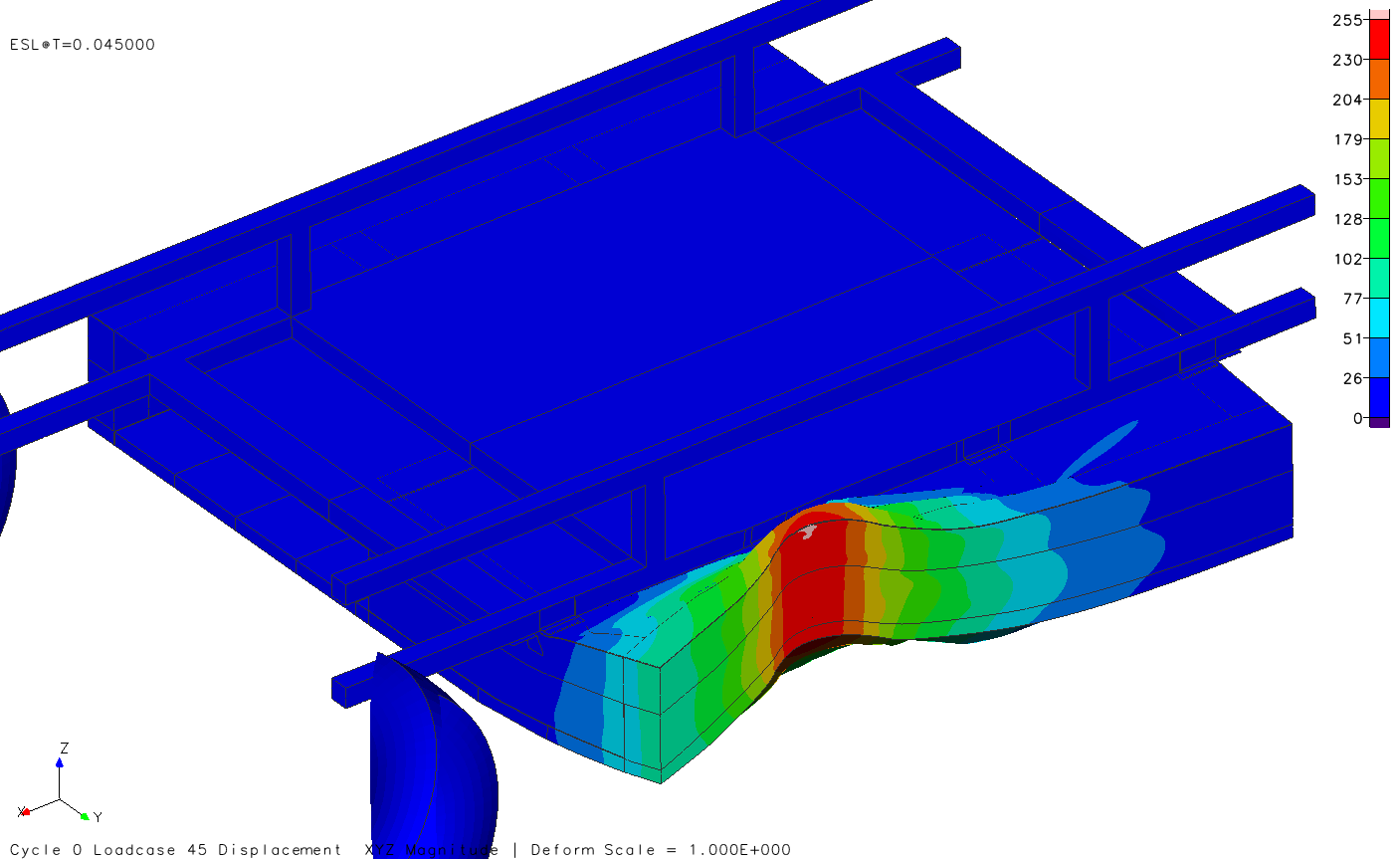

初期状態では全く強度が不足しており、サイドシルとクロスメンバーが潰れ切ってしまい、バッテリーセルモジュールを模擬した箱がポールに接触します。

フルストロークは、ほぼ剛体の台車部分とポールが接触したところになるため、バリア荷重にスパイクが見られます。バリア荷重は4000kNを超えており、非現実的な荷重が発生していることがわかります。

【EVバッテリーフレームのポール側突 最適化解析モデル】

【Genesisによる最適化解析モデル】

図4は線形静解析最適化ソルバーGenesisによる計算結果です。ESL-Dynamicを使用することで、LS-Dynaの変形モードをうまく再現できています。GenesisやNastranなどの線形静的解析ソルバーではこのような動的・材料非線形の大変形モードは再現することができませんが、Genesis / ESL-Dynamicを使用することで正しく変形モードを再現することができます。

【EV用バッテリーケースの最適化設定】

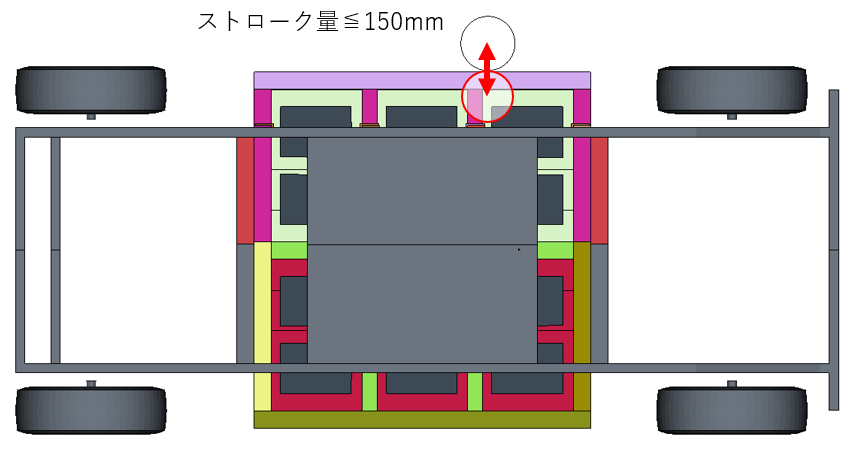

今回は車両に対するポールの侵入量(ストローク量)を制約することにしました。バッテリーへの危害性を意識し、150mm以下と規定しました。その他にも、断面荷重やEA量の制約、またはその組み合わせも可能です。

例:断面荷重○○kN以下かつEA量○○kJ以上 など。

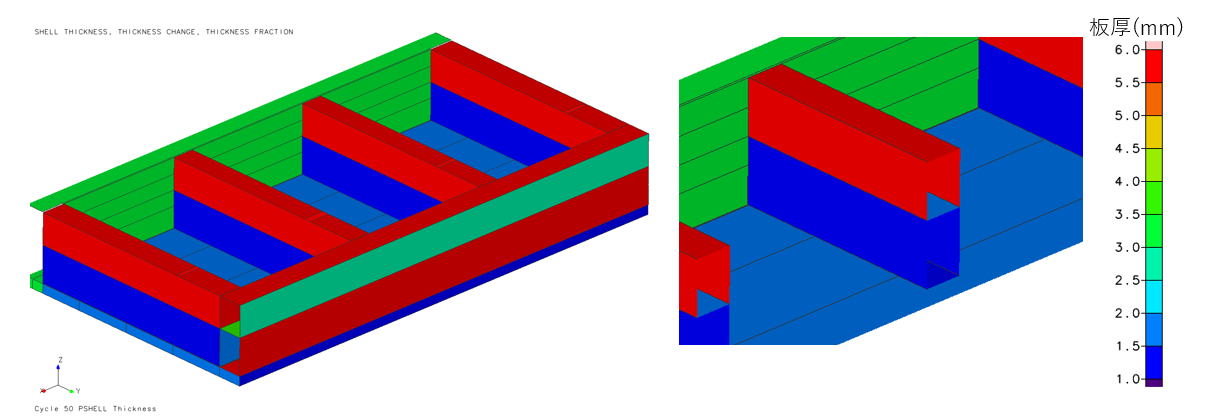

板厚の変数は、t1.0~6.0mmとし、一面ごとに板厚を変化させます。実際の業務では、10mmごとに板厚を徐変させるなど、さらに細かい断面形状を作成可能です。

【EVバッテリーフレームのポール側突 最適化結果】

【EV用バッテリーケースの最適化結果(板厚)】

ランダムな板厚の結果になりました。クロスメンバーは全て同じ板厚になるようにしたため、4本とも同じ設計です。バッテリーフレーム下側はボトムプレートの影響で比較的高剛性なため、上側が厚くなる設計になっています。板厚については、押出成形の制約条件として、隣り合う/向き合う面の板厚分布を制約することも可能です。

例:隣り合う面は板厚比が1:2以内であること など。

【CAE最適化設計モデルのLS-Dyna計算結果】

上記図7がEV用バッテリーフレームの衝突解析結果(最適化後モデル)です。無事に制約した変位量以下になっていることが確認できました。

グラフは細線が最適化前モデル、太線が最適化後モデルです。ポール接触荷重は約1000kNと、3000kg級のEV車両では有り得る荷重になっています。(ICE車両と比較すると非常に大きな荷重ですね・・・)

押出材で製作する、クロスメンバーとサイドシルの板厚が、1mm一定から1~6mmの可変分布とすることで、各ロードパスが最適化され、局所的な座屈変形を抑えることに成功しています。

| 評価項目 | 部位・詳細 | 最適化前(ベース) | 最適化後(成果) |

|---|---|---|---|

| 板厚構成 | アルミ押出材 | 1.0mm 一律 | 1.0mm 〜 6.0mm(可変) |

| ポール侵入量 | クロスメンバー上 | 250mm 以上 | 137mm |

| クロスメンバー間 | 250mm 以上 | 150mm | |

| ポール接触荷重 | クロスメンバー上 | 2600kN | 約1000kN |

| クロスメンバー間 | 4400kN | 約1000kN |

このようにして、制約条件として設定した変位量を守った設計結果が出力されました。今回使用した最適化の方法では以下のことがコントロール可能です。

- EA量

- 断面荷重

- 接触荷重

- SPC荷重 など

今回は衝突2形態のみの条件を使用して最適化計算を実行しましたが、同時に曲げ剛性、取付点強度/剛性、振動などの静荷重条件や、そのほかの衝突形態も同時に最適化の荷重条件として設定することができます。

衝突が性能要件に入っている場合、静荷重条件とは全く違う性能が求められるため、一般的にCAEによる最適化設計が困難となります。

例)静荷重条件のみで最適化を実行したときと、衝突条件のみで最適化を実行したときの結果が全く違う。

そのため、衝突が性能要件として求められる部品は、衝突課題と静荷重条件を同時に最適化してしまうのがお勧めです。

【参考情報】

| プロセス | 詳細・回数 | 計算時間(目安) |

|---|---|---|

| LS-DYNA 解析 | 側面衝突シミュレーション(40分 / 1ケース) × 2形態 | 約80分 |

| Genesis 最適化 | ESL法による等価静的最適化(1ループ当たり5サイクル) | 30分 / ループ |

| 最適化サイクル | 自動ループ実行数:6回 | – |

| 合計スループット | 全自動計算(8コア使用時) | 約11時間 |

もちろん、16コア、32コア・・・と多数のコアを使用することでさらに高速な計算が可能です。短い期間で多数のスタディモデルを計算することができるため、様々な設計案を試行することができるだけでなく、周辺部品の形状変更による強制的なレイアウト変更にもすぐに対応することができるようになります。

衝突に関わることで困っている方や、さらに詳細を知りたい方はお気軽にお問い合わせください。

その解析課題、GRMが解決します。

本記事でご紹介した「非線形領域のCAE最適化設計」や「EV用バッテリーの安全技術」を、御社の製品開発に適用しませんか?

「現状のモデルを見てほしい」「テスト解析を依頼したい」など、技術的なご相談からでも大歓迎です。

※「記事を見た」と書いていただけるとスムーズです。

※技術のご相談は各事例モデルの解析担当者に対応させます。

この記事の監修・執筆チーム

GRM Consulting株式会社 解析エンジニアリング部

モータースポーツ最高峰のF1から量産車開発まで、20年以上にわたり衝突・振動・流体解析に携わるスペシャリスト集団。 単なるシミュレーション結果の提示に留まらず、本記事のようなGenesis/ESL-Dynamicを用いた高度な非線形最適化を得意とし、製造要件(押出成形・板金・CFRP)を考慮した「造れる設計」を提案しています。

- 主要ツール:LS-DYNA, Abaqus, Genesis, Nastran, OptiAssist, Simcenter 3D

- 専門領域:構造最適化、衝撃エネルギー吸収体最適化、CFRP複合材解析、衝突解析、CFD解析